在第三代半导体(如SiC和GaN)功率模块的制造中焊接技术是决定产品性能和可靠性的关键环节,但现在电子产品提出了高温、高真空等极端环境发展的需求,传统的焊接工艺逐渐就暴露出了许多问题导致产品的质量下降,而气相焊技术正成为解决这些问题的重要手段。

1. 第三代半导体的发展推动焊接工艺升级

SiC和GaN器件具有更高的耐温能力和更低的导通损耗,但这也对封装材料和焊接工艺提出了更高要求。在高温(超过300°C)环境下,传统焊料容易失效,导致器件性能下降甚至损坏。

2. 行业痛点与需求变化

很多企业在使用传统焊接工艺时,常常遇到焊点空洞、虚焊等问题,尤其是在高温环境中,产品的可靠性难以保证。客户对焊接质量的一致性和长期稳定性也提出了更高的要求。

1. 气相焊为何成为“高温互连”的必经之路?

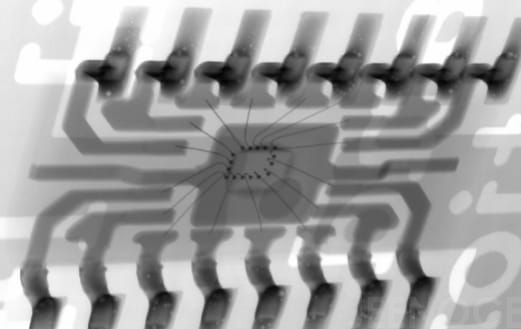

气相焊利用气体作为介质实现材料间的连接,避免了传统焊料的熔融过程,从而降低了热应力对器件的损伤。它具备更优异的高温稳定性和界面结合强度,非常适合用于SiC和GaN功率模块的封装。

2. 气相焊与其他新型高温互连工艺的适配性

气相焊可以与银烧结、瞬态液相连接等工艺配合使用,形成多层级互连体系,满足不同场景下的需求。在高真空、高温环境下,它表现出良好的兼容性和工艺可控性。

1. 高温环境下的设备与材料挑战

气相焊需要设备具备精确的温度控制和气体氛围调控能力。同时,材料选择也要考虑热膨胀系数匹配、化学稳定性以及界面结合力。

2. 工艺稳定性与缺陷控制

在气相焊过程中,要精准控制气体流量、压力和反应时间,确保焊接质量一致。我们引入了AI辅助检测系统,提高了缺陷识别和预测的能力。

3. 成本与效率平衡

虽然气相焊有优势,但初期投入较高。我们通过优化工艺流程、提升自动化水平,逐步降低了单位成本,提高了生产效率。

“以前用传统焊接工艺时经常出现焊点空洞、虚焊的问题,特别是在高温环境下产品的可靠性一直不达标。” —— 际诺斯客户公司的一位焊接工程师张工

在引入气相焊后他们实现了以下突破:

-焊接良率提升至98%以上;

-热循环测试(-55°C~150°C)通过率提升了40%;

-在高温(>300°C)工况下产品使用寿命延长到10万小时以上。

随着第三代半导体技术的不断成熟气相焊将在高可靠性功率模块封装中发挥越来越重要的作用,对于焊接工艺工程师来说掌握这一技术不仅有助于解决当前的工艺难题,更是迈向下一代半导体制造的关键一步。

在电子制造领域每一次工艺的革新都意味着一次竞争力的跃升,但是面对高温、高真空等极端工况气相焊不仅是技术上的突破,更是实现产品长期可靠性的战略选择。

留言板