锡膏印刷是在SMT贴片加工中的第一步工艺流程,主要目的是精准地在电子元器件(SMD)和电路板(Pad)放置点位涂覆合适量的锡膏以便后续的回流焊接等工艺加工,而如何精准的涂覆合适量的锡膏就变成了这个环节的难题,际诺斯为了解决这个问题特地将锡膏印刷行业前三的锡膏印刷机引入SMT整线解决系统提升整体生产效率和良品率。

结构问题

模板设计问题

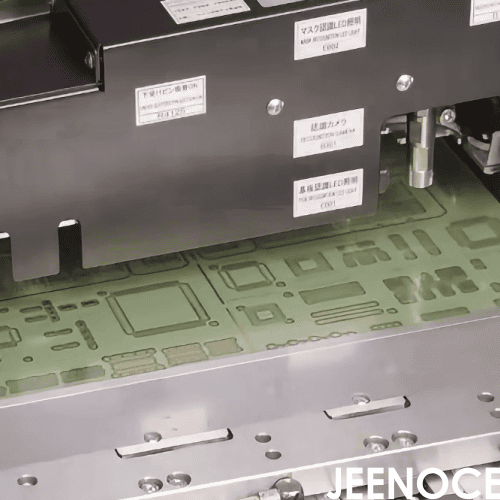

锡膏印刷机也叫模板印刷机,模板的厚薄、开口大小、脱模参数、开孔设计等参数如果没有考究到产品的特性设计就会导致难脱模、桥接、虚焊等后续返工报废问题。

PCB支撑问题

解决了模板本身的问题,就到了与之贴合的PCB板的问题,因为PCB板上元器件布局和重量分布不均,可能导致印刷时PCB板受力变形或局部悬空,PCB没有贴合到模板就很有可能导致锡膏沉积的量出现偏差。

锡膏环境问题

锡膏是一种金属粉末和助焊剂结合在一起的粘稠胶状物,温度湿度控制不好的情况下就会导致锡膏变干变稀导致无法正常使用。

工作参数设置

对齐精度

主要是模板和pcb板的贴合是否足够精准,错位的贴合直接导致锡膏印刷的位置不对,一般的锡膏印刷机可能会出现这样的问题。

刮刀的设置

刮刀的速度、角度和压力的协调设置会直接影响锡膏的残留、锡膏量不够或者加速模板和刮刀本身的磨损加快,长此以往不仅产品的质量越来越差,因为损伤过度造成的成本增加也是客户无法接受的。

模板分离速度

模板分离速度过快会导致锡膏无法完全从模板开孔脱落到PCB焊盘上,而且因为没有完成整个印刷的动作会导致一定量的锡膏残留形成类似狗尾巴状的形成“拖尾(Tailing)现象”,有可能导致桥接问题。

预留冗余距离

刮刀加工的路线不能只是到达需要印刷部分的最后一个开孔就结束了,而是要设置一定的冗余距离来保证最后部分的印刷品质。

间隙应对问题

PCB电路板和模板之间虽然是完美贴合了,但是因为设计他们之间肯定会有一些坑或者间隙,对于细间距元件(QFP)的印刷影响非常大,很容易因为锡膏渗出导致桥接的问题。

模板清洗处理

模板是直接接触电路板和锡膏的模块,无论涂覆过程多么精准,随着印刷次数累计,模板上总会残留锡膏、助焊剂等污渍,长期不处理可能导致表面脏污和输送孔堵塞最终影响生产。

从产量选择

小批量(新品研发等场景)日产量五百片以下、品类繁多需要频繁切换的可以考虑手动或者半自动印刷机。

中高批量生产(标准的电子产线)日产量数千甚至数万片时,通常要求较少的品种切换,这个时候选择际诺斯引入的此类高端全自动印刷机更为合适。

从产品特性选择

常规元器件,比如0402和以上的低密度焊盘用半自动或者普通的自动印刷机就可以,但如果是01005这种0.3mm以下细间距的QFP(“四方扁平封装”,是一种常见的集成电路(IC)封装形式)和BGA、CSP这种高密度封装的焊盘同样就必须采用高端的全自动印刷机。

从特殊要求选择

其实产量、元器件和焊盘的选型就已经决定了80%的参考建议,但是有一些特殊的情况也需要上高端的全自动印刷机甚至要为全自动印刷机加上一些额外的改件,比如一些柔性材料的电路板需要支撑、超大尺寸的电路板需要定制底座、超高洁净度的医疗电子和航空航天领域对粉尘和防静电有特殊的要求等。

效率保障 | |

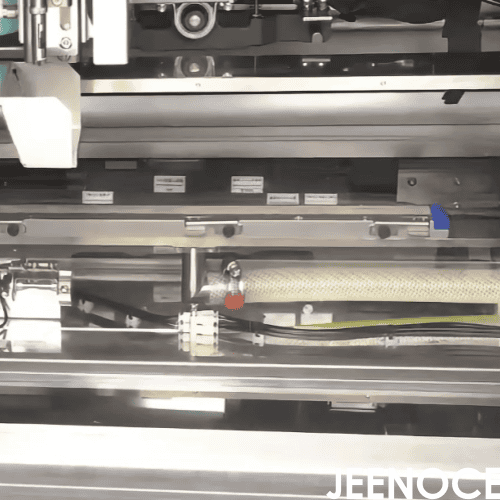

支撑销自动切换 | 主要起到PCB电路板支撑作用,结合自动化快速切换,适合生产批次多、PCB板型号频繁更换的电子制造场景(消费电子、汽车电子等)柔性生产场景 |

模板交换装置 | 在设备后集成模板组件箱,可以实现回收、存储和预先置换另一种模板,实现无缝衔接提高产线效率 |

锡膏自动供给装置 | 通过传感器监控自动配料,解决传统人工上料出错导致生产停滞问题 |

绿色清洁技术 | 高压气流结合刮刀和超声波震动清洁,比一般的化学清洁更加安全,而且工序缩减更加高效,适合对“洁净度”要求较高的医疗电子、航空航天等领域 |

预防系统 | 通过“数据监控→异常预警→精准保养”的闭环管理,解决传统设备“故障突发、保养盲目、效率低下”的痛点 |

高品质保障 | |

可变刮刀模块 | 可以在印刷过程中动态调整改变刮刀的角度最小45°,最大70°,无需人工参与节约时间 |

高填充刮刀 | 刀刃的前端(头部)设计为弯曲形状可以在接触物料(涂料、油墨、粘合剂等)时,更紧密地贴合待处理表面,更高效地将物料压入、填入目标区域(比如缝隙、凹槽等),从而提升物料的填充效果和密实度 |

材料核对模块 | 通过对网板,刮刀,支撑块,锡膏进行核对,可以防止材料的错位设置,也可以在发现错误的第一时间停止,避免二次加工 |

锡膏粘度反馈模块 | 根据测量的锡膏粘稠度结果调节调节搅拌参数,让锡膏始终维持在适合生产工艺的粘度状态 |

网板张力反馈模块 | 印刷工序开始前,对网板(用于承载和转移物料如锡膏、油墨的模板)的张力进行检测,然后根据测量得到的脱板的速度、角度、力度等数据确保脱板平稳 |

溶剂吐出量反馈模块 | 检测湿式清洁溶剂的使用量,保证清洁效果的情况下没有残留,影响后续工序 |

根据以上措施可以保障高效印刷的情况下还能维持各项指标的高精度操作,而际诺斯引入的锡膏印刷机能被称为锡膏印刷系统的原因是引入印刷优化控制模块,可以根据锡膏检测设备(SPI)的检测效果调整锡膏印刷的各项参数不断冲击更高的指标。

PS:际诺斯引入的印刷机就像高档跑车一样,所有的功能都是选配的,也就是说以上功能都是配置出来的效果,一方面为客户避免不必要的成本投入,另一方面也可以满足军工、航空航天、汽车电子、医疗电子等高精尖领域的严苛要求。

如果您有除了上述之外的需求,可以填写表单和我们的工程师团队取得联系,获得更加个性化的定制方案。

锡膏印刷的主要目的就是为电子元件(SMD)和PCB的焊接流程提供位置和厚度都高精度的均匀锡膏涂层,这也是所有SMT贴片加工线不可或缺的环节,原则上只要是设计到电子领域需要焊接的工艺都离不开锡膏印刷,而且随着电子行业的元器件和PCB电路板逐渐向微型化、精密化、复杂化发展,锡膏印刷的难度也是呈指数级上升的趋势。

基板尺寸 | L50mmxW50mm~L510mmxW510mm |

印刷时间 | 12s(以基板L250mmxW150mm为参考) |

重复定位精度 | 2Cpk±3.8μm±3σ |

网板框尺寸 | 736mmx736mm、750mmx750mm、650 mmx550mm、600mmx550mm 550mmx650mm、584mmx584mm、736 mmx584mm、584mmx736mm等 |

微米级印刷工艺满足微小元件与高密度焊盘焊接难点

多项闭环反馈模块有效监控并控制焊膏量偏差、偏移等关键参数

可满足多品种、高难度的狭窄间隙元器件和特殊PCB焊盘的印刷

精确控制锡膏的使用量并且可以提前提醒锡膏补充

适配多批次、多型号PCB生产场景减少停机更换时间

模板回收、存储、置换一体提高整体流转效率

消除人工上料误差、减少因上料错误导致的返工和浪费

比传统化学清洁更精简、更高效、没有后处理工序

预防系统避免突发故障停机降低非计划停机时间

适配各种尺寸的PCB板满足多样化尺寸需求

兼容刚性板(Rigid PCB)、柔性板(FPC)、软硬结合板(Rigid-Flex)等

大批量、小批量生产简单调试都能快速调试并稳定运行

广泛应用于消费电子、汽车电子、医疗电子等不同领域

与贴片机、SPI、回流焊等设备无缝集成SMT生产流程

通过后续锡膏检测设备的数据反向矫正印刷的工艺指标

减少工序间的等待与转换时间最大限度提高生产效率

接入MES系统追溯、优化、提升印刷柔性化全流程生产

际诺斯定位方案集成商可以根据你的需求提供一站式智能化升级方案

包办到售前沟通、问题解决、方案陈述、项目承接、项目检测、项目交付、售后问题等全程陪伴式服务

留言板