真空回流焊接工艺正成为提升产品可靠性的关键手段通过独特的真空环境控制能够将焊点空洞率控制在0.1%以下特别适用于半导体LED封装、IGBT功率模块等对气密性要求严苛的场景,而际诺斯将全球前三的真空回流焊系统放进SMT整线解决方案中目的是为客户提供高品质的焊接解决方案实现零缺陷的焊接质量。

真空回流焊接通过抽真空提前把空气抽离,减少氧化导致气泡的概率,另一方面因为压力差的原因能更大程度减少气泡的出现概率,所以真空回流焊更适合对质量要求比较高的军工、医疗、航空航天领域的电子焊接需求。

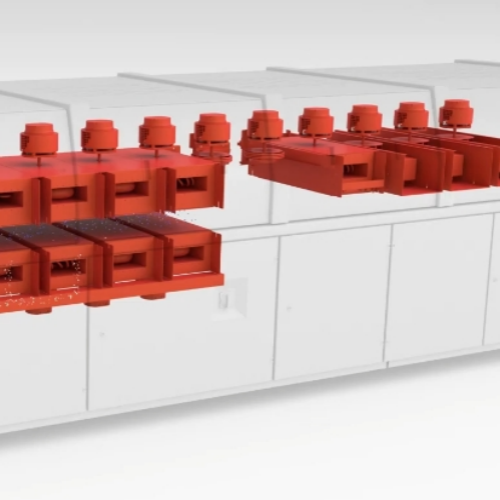

真空模块:通过创造真空环境减少氧气的存在,从而降低了焊料和元器件的氧化概率,有助于消除焊点中的气泡,降低空洞率,提升焊点的质量和可靠性。

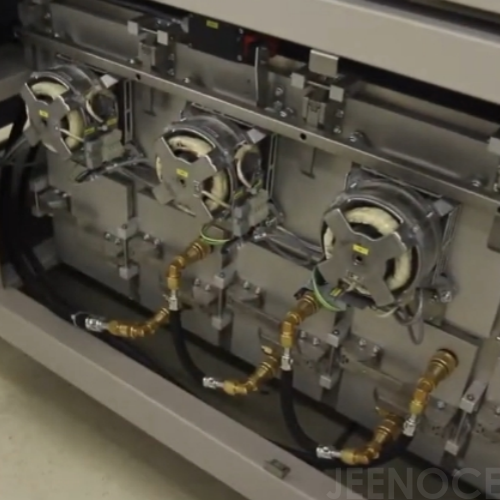

梯度温控模块:十几个独立控温区组成的温控阵列支持从-50℃至400℃的精准温控,可以让焊接过程在最合适的温度范围内。

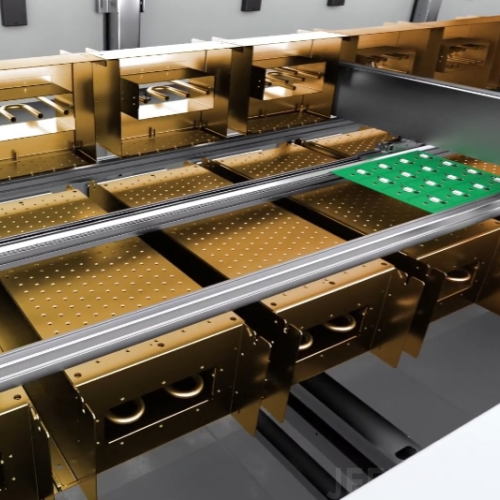

传送系统:平稳的传送带设计能确保电路板在焊接过程中不发生移动或振动,保持电子元件位置精准。

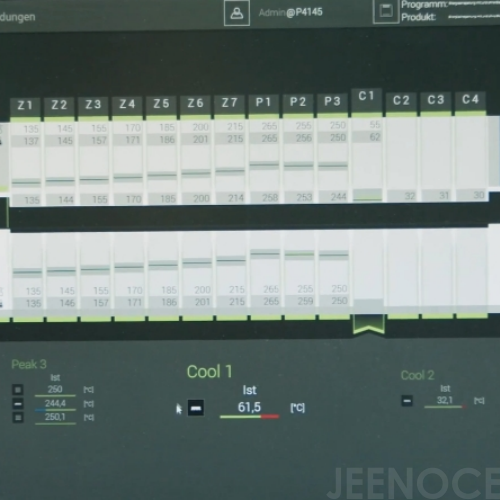

控制系统:强大的软件控制系统可以精确调节温度曲线、真空度和传送速度,保证产品的良品率。

际诺斯整合的真空回流焊接系统的德国厂商是全球前三的品牌,百年来致力于提供高性能、可靠性的焊接设备,不断优化革新技术,不仅可以为客户提供定制的真空回流焊解决方案,满足不同行业的特定需求,而且还能极大程度的降低能耗节约成本。

真空回流焊接系统一般多少钱?

关于真空回流焊接系统的价格问题,针对际诺斯整合的回流焊接系统来说是一个区间报价,就像一辆超跑,它的配置都是定制的,所以价格是一个区间值无法确定。

而加入国产设备考量价格会从几十万到数百万人民币不等,具体取决于工区长度、加热方式、真空度要求等配置参数,您可以根据具体需求填写表格我们将第一时间跟您获取沟通。

电子制造行业:用于生产高密度互连电路板(HDI)、LED照明产品、功率模块等。

汽车电子行业:为汽车电子控制单元(ECU)、传感器等提供可靠的焊接。

航空航天行业:确保航空电子设备的焊点质量提高产品的可靠性。

医疗设备行业:用于制造医疗仪器和设备保证产品的安全性和可靠性。

新能源行业:在太阳能电池、锂电池等新能源产品的生产中应用。

真空回流焊与氮气回流焊的区别在于对空洞率控制能力,真空回流焊可以将空洞率降到1%以下,但氮气回流焊即使可以通过充入氮气的方式减少氧化程度,但依然可能存在少量残留空洞。

真空回流焊与普通回流焊的区别在于是否抽真空,普通回流焊通常在空气中焊接容易产生氧化和空洞,而真空回流焊通过完全去除空气中的氧气和水分能显著提高焊点质量。

如何保证焊接无空洞?

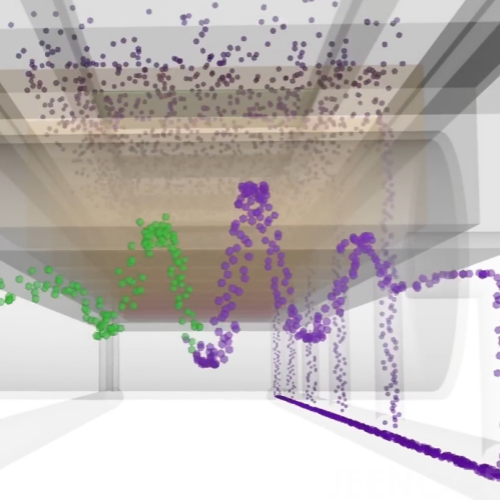

精确控制真空度:真空度要求通常在100mbar到10mbar之间,控制真空度可以有效地去除焊点中的气体。

找到温度曲线优化:适合产品的温度曲线是确保焊接质量的关键,根据元件和焊料选择合适的预热、回流和冷却阶段是最合理的选择。

根据产品定制设计结构:根据客户需求设计工装和传送系统确保电路板的焊接质量保持稳定。

焊接全过程监控:际诺斯整合的回流焊接系统自带德国专利精确控制系统,可以实时监控温度、真空度和传送速度确保全流程工艺稳定性。

工区长度:3150mm - 4900mm

最低温度:-50°C

传送轨道:1-4条(个性化定制可以填写需求表格沟通)

焊接稳定性:最小ΔT(确保温度均匀性)

真空度:100mbar - 10mbar

支持调整加热区数量和布局满足不同焊接工艺的需求

传送带设计支持从小型原型到大型生产线不同尺寸类型的电路板

根据不同焊料和元件类型匹配温度曲线确保焊接质量和效率

系统采用模块化设计便于需求改变、升级或者修改延长设备生命周期

通过精确的工艺控制减少返工和报废成本提高生产效率

采用高效加热和冷却系统降低电能消耗减少运营成本

设备结构坚固可移动部件少一定程度减少维护频率和费用

使用可靠材料确保设备长期稳定运行延长使用寿命

真空环境减少氧化和挥发性排放、碳排放降低对环境的污染

符合国际环保法规支持企业实现可持续发展目标

焊后残留物少降低对化学清洁剂的需求进一步减少环境影响

特有的休眠设置可以让回流炉瞬间复产

稳定的低能耗运行状态节省大量的时间

大量节省能耗消耗节省成本支出

设备组件可独立更换简化维护流程减少停机时间

开放式设计便于检查和清洁降低维护难度

维护过程无需复杂工具或专业培训降低人工成本

支持多个加热区精确控制温度分布确保焊接均匀性

闭环控制系统精确调节真空度优化焊接条件

根据电路板类型调整传送速度确保工艺稳定性

支持存储和调用多种工艺配方方便快速切换生产任务

提供数据记录和实时监控功能支持工艺优化和质量追溯

中央支撑设计有效防止电路板在焊接过程中的变形或移动

适用于较大或较重的电路板满足多样化生产需求

降低因电路板移动导致的焊桥或开路问题确保高质量焊点

减少或无需助焊剂降低电路板上的残留物

有效移除烟雾和颗粒减少设备内部积聚

设备设计减少清洁需求延长维护周期

真空环境完全消除焊点空洞提升连接可靠性

高质量焊点延长产品使用寿命减少故障率

满足航空航天、汽车电子、军工等高可靠性行业的严格要求

际诺斯定位方案集成商可以根据你的需求提供一站式智能化升级方案

包办到售前沟通、问题解决、方案陈述、项目承接、项目检测、项目交付、售后问题等全程陪伴式服务

留言板