AOI是自动光学检测英文Automated Optical Inspection的缩写,主要负责整个电路板或者半导体产品生产过程中的工序或者缺陷检测,际诺斯通过引入SMT行业可以检测半导体圆晶键合工艺缺陷5nm级别的美国原厂进口AOI检测设备是希望我们的客户(中高端电子加工商)能直接在生产流程中提前杜绝次品率为汽车主机厂或者是航空航天、军工医疗等高精度标准要求的行业提供卓越产品从而帮他们获得长久的合作关系和巨大收益。

AOI检测设备(键合等级)出现的必要性

其实,AOI是作为替代工艺出现的,在此之前主要是人工检测,但是随着工业化效率、市场需求的提升,以及半导体等电子产品工艺的复杂化,人工检测不仅在效率上无法达到标准量,甚至在大批次生产中对缺陷的识别更是断崖式下降,而像苹果公司这种几乎每个流程都需要全检的高标准甲方更是不可能达到基础标准。

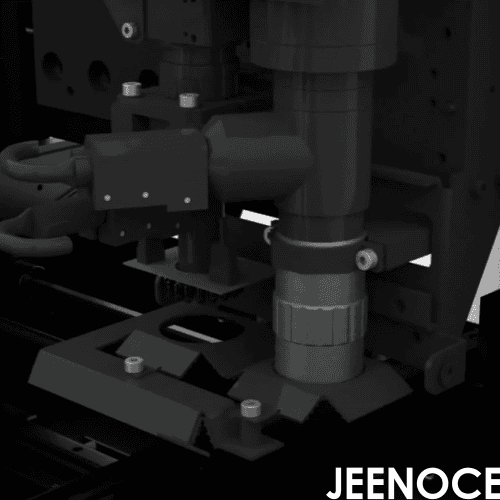

AOI设备最重要核心其实就是影像系统和算法系统两个部分,百万像素分辨率级别和超高帧率的相机加上多角度同轴环形光源能在高速生产的场景下依然呈现清晰的过程记录照片,再结合强大的算法系统,比如际诺斯引进的AOI检测设备配备美国专利的算法系统就能精确控制驱动动力系统找到最合适的姿态搭配二十四小时不停歇地识别人眼难以察觉的微小的锡珠缺陷和焊接虚焊等SMT加工流程问题,另外还能根据记录追溯问题的源头。

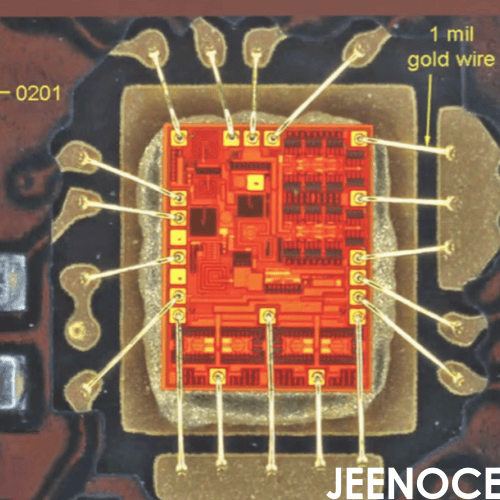

检测类型 | 多芯片模块、混合集成电路、倒装芯片、球栅阵列封装、微型球栅阵列封装、微机电系统、华夫盘等 |

可以检测的缺陷 | |

金 (铝) 线缺陷 | 丢失,损坏,虚焊,脱垫,翘曲\抬起 |

模片(Die)缺陷 | 缺失、错件、极性、剥落、破裂、污染 |

部件缺陷 | 位置,缺失,错件,极性,倾斜,墓碑 |

环氧(Epoxy)缺陷 | 污染,量不足,过量,桥接 |

焊料(Solder)缺陷 | 污染,量不足,过量,桥接 |

AOI的应用范围十分广泛,但主要还是应用在SMT(电子贴片加工制造)行业包括半导体制造的具体工艺流程的检测环节上,比如锡膏印刷机印刷完pcb电路板之后,用来判断锡膏是否均匀、位置是否准确,包括贴片机将元器件贴到印刷过的电路板光板上之后进入回流焊炉前有没有贴对位置、漏贴或者元器件本身破损等问题,还有经过回流焊之后检测产品是否有缺陷,而际诺斯为客户提供的AOI设备更是能达到5nm的检测等级,应用在检测半导体键合工艺的质检上也是小菜一碟。

考虑到SMT加工流水线几乎可以按秒计算收益的情况下,如果能在越提前的工序环节发现问题及时停止更换,就能挽回成千上百万的巨额损失,而拥有完备的检测系统也是SMT工厂向客户方提出良品率保障从而拿下高标准订单的有效说服依据。

检测方式 | 检测对象 | 检测流程 | 工作原理 | 异同点 |

AOI检测(Automated Optical Inspection) | 产品表面外观缺陷检测 | 贴片前后、焊接前后 | 光学成像对比 | 与SPI可以互相替换,跟Xray检测是互补的 |

ICT检测(In-Circuit Test) | 电气功能检测 | 成品测试 | 探针电器检测 | 主要是功能性检测,没有共同点 |

SPI检测(Solder Paste Inspection) | 锡膏印刷效果检测 | 仅限锡膏印刷后 | 光学扫描、三维测量 | 与AOI可以互相替换,但仅限于锡膏印刷环节 |

AVI检测(Automated Visual Inspection) | 针对表面检测(不止电子行业) | 都可以,主要是外观检测 | 高精度图像处理 | 不算是专门对口电子行业的 |

内部结构检测 |

焊接后和成品测试 |

X射线成像 | 主要是检测原理不同,AOI、SPI、AVI都算是光学方式,Xray检测主要是依靠X光穿透性的原理 |

AOI设备的对口领域倒是很多,但际诺斯引入的这款产品主要是针对高精度高要求行业的设备,对于劳动力密集型的行业价格上没有优势,主要针对的是中高端贴片加工行业,以及他们的甲方比如半导体行业、显示面板行业(高品控厂商)、能源行业,以及事关人命的汽车电子行业、航空航天以及医疗医药行业。

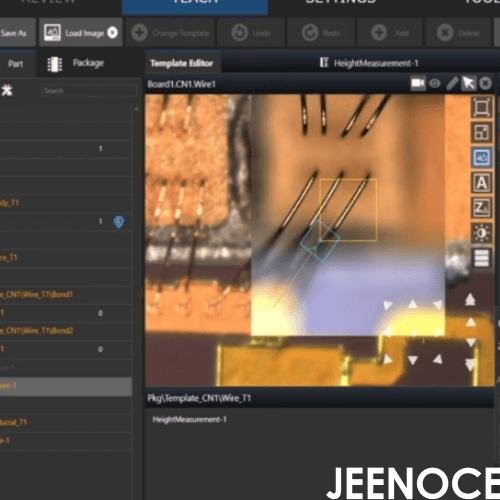

检测能力部件参数 | |

视野范围(FOV) | 8.2×6.8 毫米(0.32×0.27 英寸)(1 倍) |

分辨率 | 3.4 微米(1 倍) |

照明 | 专有融合照明™多角度发光二极管 |

成像 | 500 万像素彩色摄像头(2448×2048) |

光学器件 | 专有高分辨率、低失真同轴照明,可选配聚焦变化测量(FVM)计量模块 |

AFVM - 计量模块 | 聚焦变化测量传感器 |

传送机构规格 | |

基板最大尺寸 | 440×450 毫米(17.3×17.7 英寸) |

基板最小尺寸 | 50×50 毫米(2×2 英寸) |

基板边缘间隙 | 3 毫米(0.12 英寸) |

基板厚度 | 0.1 至 7.0 毫米 |

基板最大重量 | 3.0 千克(6.6 磅) |

高度间隙 | 顶部:19 毫米(0.75 英寸)(行程 50 毫米);底部:50 毫米(2 英寸) |

输送高度 | 930 - 980 毫米(36.6 - 38.6 英寸)(可配置为 880 - 950 毫米 ) |

输送长度 | 1100 毫米(43.3 英寸) |

输送方向 | 从左到右(可配置为从右到左,请填表联系际诺斯技术团队 ) |

百万像素级分辨率相机精准捕捉微米级缺陷

超高帧率相机支持高速生产线实时检测避免漏检

多角度同轴环形光源消除反光干扰提升缺陷识别率

美国原厂专利算法集成先进视觉算法自动识别各类缺陷

基于全球用户的反馈持续优化设备的结构设计与核心算法

将AI深度学习、机器视觉等新兴技术不断迭代达到零错误率

世界一流的工程师团队为您提供全球化技术支持

提前提前识别潜在风险避免不良品流入生产造成损失

支持从成品到原材料的反向溯源快速定位问题根源

基于生产全周期数据积累通过算法结合自定义持续优化检测策略

通过给出方案让甲方确信你有达到良品率要求的能力

际诺斯定位方案集成商可以根据你的需求提供一站式智能化升级方案

包办到售前沟通、问题解决、方案陈述、项目承接、项目检测、项目交付、售后问题等全程陪伴式服务

留言板