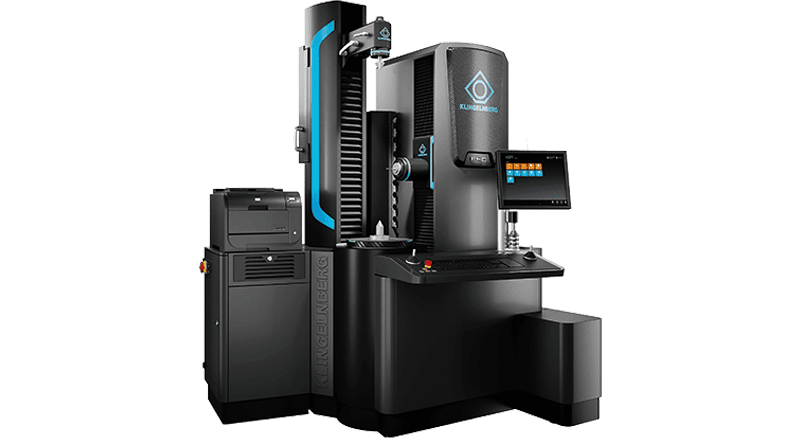

齿轮测量仪(测量中心)对于齿轮制造企业来说有着重要的作用和意义,决定了交付产品质量的高低,而际诺斯在新能源齿轮测量解决方案中引入全球品牌前三的齿轮测量仪,并且结合自身的非标设计能力的目的是为了成为为齿轮制造企业解决所有测量问题的最后一站。

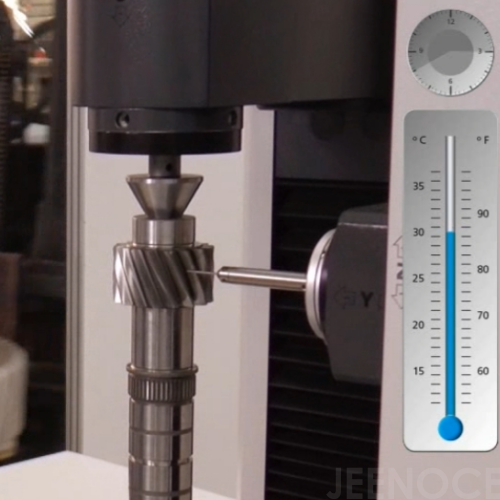

接触式测量原理

通过探针红宝石探头接触齿轮表面特定点位,扫描齿轮的前后左右各个位置的点位,通过角度监测和线性光栅导引的直线结合齿轮中心为原点建立坐标系,一种是通过探头点刺的形式计算得出齿距、齿厚等数据,另一种是通过探头模拟齿轮啮合的运动轨迹采集上万个点画出齿形的数据模型计算各项偏差,而且为了保证结果准确还加入了温度补偿系统。

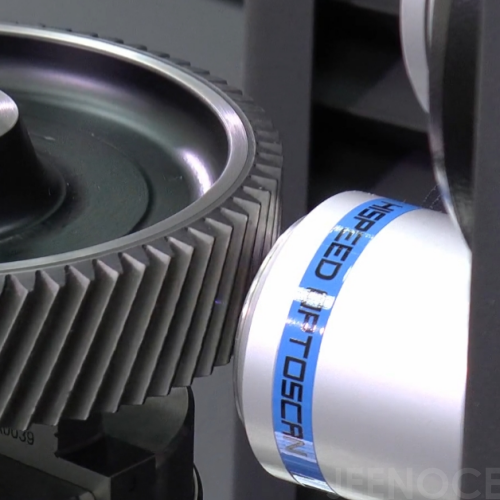

非接触式光学测量原理

利用光学传感器发射光束扫描齿轮表面,通过收集的高密度点云数据获得齿轮表面的几何数据从而达到快速测量的效果。

混合式测量原理

际诺斯齿轮测量仪可以将以上两种测量方式无缝衔接达到同一个齿轮测量过程中最最高效测量的目的。

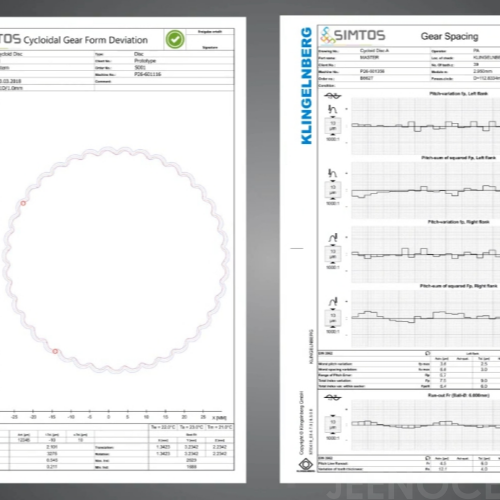

际诺斯齿轮测量中心可以在一次装夹内解决齿轮测量、光学测量、通用坐标测量、形位误差测量、粗糙度测量和轮廓测量等测试需求,并且按照DIN EN ISO 1101标准输出齿轮测量报告。

主要应用领域集中在汽车(汽车传动和连接部分、发动机和轴类部件、压缩机转子)、航空航天和新兴的机器人行业(摆线齿轮、谐波齿轮),以及各种形式的齿轮刀具(扩滚刀、括滚刀、插齿刀、剃齿刀、拉刀等)、各种结构的内外圆柱齿轮、直齿轮、螺旋锥齿轮(螺纹)等。

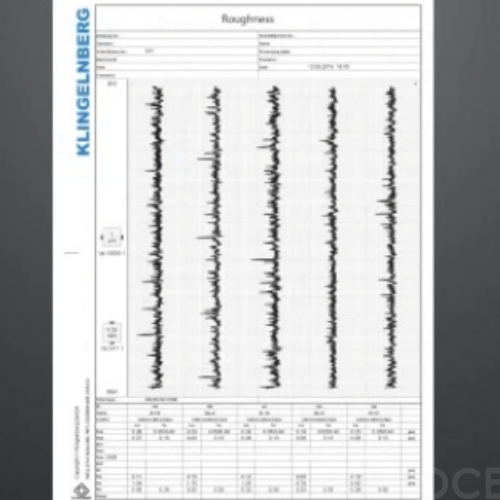

详细的测量参数包括:齿厚、齿距、径跳、形貌、齿向、齿形、圆度、直线度、直径、长度、轴、圆柱齿轮、锥齿轮、径向和轴向截面扫描、切向截面扫描、法向截面扫描、圆柱齿轮齿距测量、平行度、粗糙度(按照DIN EN ISO 4287(DIN 4762)标准输出)、倾斜度等参数。

模数范围 | 0.30-20 mm(0.1-20 mm)*2 |

水平测量范围 | ±115 |

测量工件最大直径 | 400mm |

允许最大惯性矩 | 5kgm² |

允许最大工件重量 | 300kg |

垂直测量范围(Z轴) | 550(700)mm*7 |

顶尖距 | 50-800(50-1000)mm*7 |

齿轮测量根据VDI/VDE 2612 SHEET6*6 | Class A |

设备总负载 | 0.7kVA |

设备净重含标准部件 | 2150kg |

设备尺寸(长×宽×高) | 1535×1630×2200(2350)mm |

多样高精度传感器(3D纳米测头)协同工作保证初始数据精确

温度补偿技术能够保证在15-30℃的生产车间稳定工作

重载稳定的铸铁床身和直驱电机导轨保证无间隙测量

预留负载平衡工件装载时导致的冲击误差

智能控制系统和算法提炼数据完整性

实时校准环境温度变化对测量精度的影响

在有震动和灰尘的工厂生产环境正常发挥

无接触式测量试试对软质材料、涂层、高精度抛光齿面、复杂或者脆弱结构的齿轮进行测量

通过密集数据点还原齿轮啮合的接触轨迹,适合航空航天等高精密齿轮的动态性能检测

对粉尘、油污等有高污染环境的测量场景有着天然优势

圆柱齿轮齿距测量,符合VDI/VDE 2613 Class 1标准,最多能减少80%检测时间

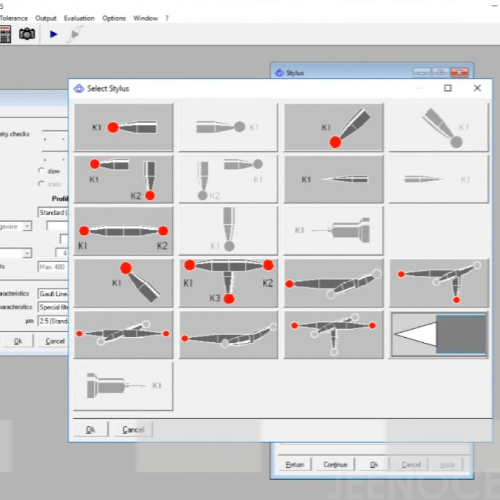

操作界面简单直观,用户接受度高,简单培训即可上手

设置密码可以保护不同操作数据,安全性极高

树形结构逻辑,轻松创建检测任务

增强噪音预测和降低质量标准能力

精确而且可重复的测量

探查到波纹度的根源分析电动车齿轮是否完整

测量过程的模拟可以用于预测分析

报告可以输出齿轮全参数的测量结果

通过三维色谱图、齿轮齿廓/齿向误差曲线、接触斑点热图等图形化展示

实时输出报告以及数据长时间可追溯性

测量结果对标国际检测标准,满足航空航天等高端行业的严苛要求

际诺斯定位方案集成商可以根据您的需求提供一站式智能化升级方案

包办到售前沟通、问题解决、方案陈述、项目承接、项目检测、项目交付、售后问题等全程陪伴式服务

留言板