近年来随着新能源汽车的快速发展电池技术也在不断升级,模块化电池设计(如CTP和CTC)成为行业关注的焦点,这种设计不仅提升了电池的能量密度,也改变了传统的装配逻辑。

传统电池装配方式是否能适应这些新技术?这成了很多企业面临的问题,这篇文章主要是面向的是锂电池或新能源行业的生产经理、运营总监等决策者,希望通过分析帮助大家更好地理解这一变革带来的影响。

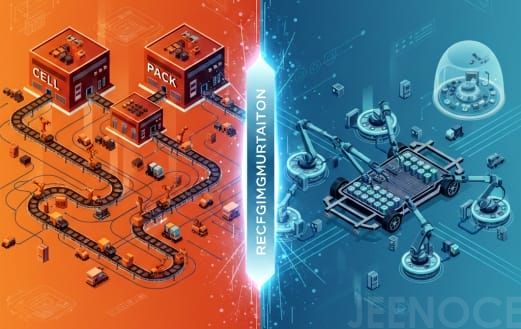

过去,电池的生产是按照“电芯→模组→电池包”的顺序进行的,这是一种串联式的装配逻辑。但随着CTP/CTC的出现,装配方式发生了根本变化——变成了“并联式”装配与一体化集成。

的转变让产线布局更加紧凑,物流路径更高效,同时也对质量控制提出了更高的要求。这意味着,企业的自动化生产线必须随之进行“基因级”的重构。

传统设备难以支撑全系统的稳定运行,自动化产线需要具备更高的可靠性。

自动化必须实现全过程的质量控制,数据采集和反馈机制是关键。

通过标准化流程和算法,减少对“老师傅”经验的依赖,提升效率和一致性。

新产线从安装到达产周期长,设备、物流、工艺磨合难度大。

设备停机、质量波动、物流堵塞等问题频发,影响优化进度。

大批量生产下,自动化能否保障产品的一致性和良品率?

缺乏复合型人才,先进系统难以发挥全部效能。

“我们之前用的是传统的电芯→模组→电池包串联式装配方式,产线布局复杂,物流频繁,质量波动大。”

一位来自际诺斯客户公司的工程师说,

“在引入CTP模块化设计后,我们和际诺斯合作,对自动化产线进行了‘基因级’重构。”

背景信息:该企业年产能超过10GWh,是新能源行业的头部企业之一。

痛点描述:传统产线爬坡周期长达6个月,设备故障频发,质量波动大。

解决方案:与际诺斯合作重新设计自动化产线,采用并联式装配逻辑与一体化集成方案。

成果数据:

- 产线爬坡周期缩短至3个月;

- 单线产能提升30%;

- 质量一致性提升至99.8%;

- 人工依赖度下降40%。

支持灵活配置,适应不同电池结构变化。

实现物料精准配送,减少人为干预。

构建闭环质量管理系统,实现实时监控与优化。

通过系统化流程与算法减少对“老师傅”的依赖。

培养既懂工艺又懂自动化的复合型人才,提升系统利用率。

模块化电池设计正在倒逼自动化生产线进行深层次的变革,这不仅是效率工具,更是质量保障与系统稳定的基石,我强烈建议企业从战略层面重视自动化产线的“基因级”重构,才能在未来竞争中占据优势。

留言板