在军工和航天领域的电子焊接是一项极其关键的技术,它不仅关系到设备的性能,更直接影响到安全性和可靠性,比如航天器的发动机、导弹的外壳,甚至是战斗机的机身结构,都离不开高质量的焊接。

那么为什么这些领域对焊接质量有如此严苛的标准呢?其实这背后是无数次失败和教训积累下来的“经验法则”,而这些问题也给民用高端制造带来了思考——我们是否能从中学习一些经验提升自己的制造水平?

在军工标准中焊接质量的要求远高于普通工业,例如:

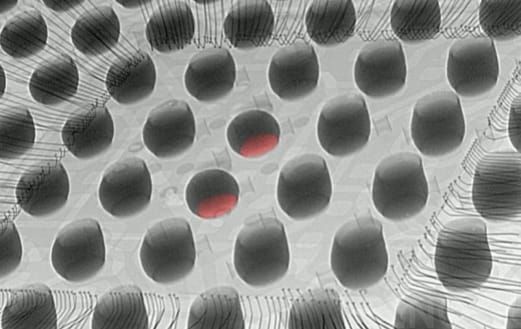

气孔率控制:气孔会直接影响焊接接头的强度,军工标准要求几乎“零气孔”。

金相组织分析:通过显微镜观察焊接区域的微观结构,确保其稳定性和耐久性。

检测手段:采用X射线、超声波等高精度检测方法,确保每一个焊点都经得起考验。

军工行业强调的是“全过程控制”,从材料选择、工艺参数设定,到生产过程中的实时监控,每一个环节都不能马虎。

他们有一套完整的验收流程,包括自检、互检和专检。同时,还会依据国家或行业标准(如GJB、ASTM)进行严格检验。

在电子封装、SMF工厂等高端制造领域,设备采购时最关注的往往是:

投资回报率(ROI):设备价格、良率提升、维护成本都要算清楚。

生产稳定性:不能因为设备问题导致停机,影响整体生产。

供应商可靠性:技术实力、本地服务、口碑都很重要。

但现实是很多企业往往在“成本”和“质量”之间难以平衡,也不知道如何衡量新设备带来的价值。

虽然民用制造和军工航天的场景不同,但它们的核心目标是一致的——确保产品的质量和可靠性。我们可以从以下几个方面借鉴:

1. 建立全流程质量控制体系:不只是看结果,更要关注过程。

2. 引入高精度检测手段:提升产品一致性,减少返工。

3. 优化供应商评估体系:不仅要考虑价格,还要看技术能力和响应速度。

我们合作的医疗设备制造商工程师讲述:

“我们之前一直用传统焊接方式,但良率不稳定经常需要返工,后来我们跟际诺斯合作尝试了类似军工标准的气相焊工艺,并引进了际诺斯的自动化焊接设备。”

“使用后我们的焊接良率提升了15%,设备维护周期也延长了30%,最重要的是设备运行更稳定了,生产效率也提高了。”

“现在我们不再只看设备的价格,而是更看重它能否带来真正的价值提升。”

军工和航天领域的气相焊标准不仅仅是技术上的要求,更是一种系统化的制造理念,但对于民用高端制造来说借鉴这些标准可以帮助我们在产品质量和生产效率上实现双重提升,所以对于设备采购者而言选择一个具备技术实力和标准认知的供应商是迈向高可靠制造的重要一步。

留言板