在半导体测试行业,效率、精度和数据管理是衡量一条生产线好坏的重要标准,而对于做晶圆后段测试的工程师来说传统的分板机在实际使用中经常出现一些问题,比如测试工位不统一、治具更换时间长、测试结果不稳定等,这些问题直接影响了产线的运行效率。

现在很多测试线还是靠人工操作或者老旧设备来完成分板流程不仅换线时间长,还容易出错,数据也很难采集,特别是面对中低产能或者研发线的时候这些缺点更加明显,怎么才能实现标准化、自动化和数据一体化成为大家最关心的问题。

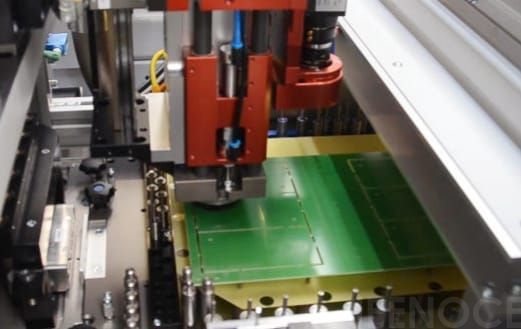

针对这些问题际诺斯提出了一套半自动化和工装夹具的创新方案目的是提升测试效率、保证测试精度,并且让测试数据能够自动采集和回传为质量管理和生产优化提供支持。

以前的分板机大多依靠机械定位,但时间一长,设备就容易老化,环境变化也会导致对位不准。而际诺斯的视觉辅助对位系统,就是通过摄像头和图像识别技术,精准地找到芯片的位置,确保测试时工位和治具能完全匹配。

这个系统成本不高,适合中低产能的产线使用,而且还能和现有的设备无缝对接,非常实用。

我是某家测试厂的工程师,之前我们一直用老式分板机,每次测试前都要反复调试,测试结果也不稳定。后来我们试用了际诺斯的视觉辅助对位系统,发现测试的一致性明显提高了,效率也提升了25%。最重要的是,数据采集更稳定了,方便我们做质量分析。

小贴士:如果你的产线测试工位不统一,或者测试结果波动大,可以考虑试试视觉辅助对位系统,它能帮你解决不少麻烦。

以前的治具都是“一机一用”,换一个产品就要换一套治具,不仅费时费力,还增加了维护成本。际诺斯推出的模块化载具,就解决了这个问题。它可以快速适配不同型号的芯片,换线时间大大缩短。

通过标准化的接口设计,不同的芯片可以用同一套测试平台,省了不少设备投资和运维成本。

我们公司之前换线要花3个小时,现在用上了际诺斯的模块化载具,只需要30分钟就能完成,真的太方便了。特别是研发线,经常需要测试不同类型的芯片,这种灵活的设计特别适合我们。

很多测试厂都面临一个问题:测试数据分散,无法统一分析。际诺斯的数据采集与回传系统,可以把测试过程中的关键参数实时上传到中央数据库,方便后续的数据分析和流程优化。

这个系统兼容性强可以对接主流的测试软件,满足不同产线的需求。

我们之前测试数据都是手动记录,不仅麻烦,还容易出错。后来我们部署了际诺斯的数据采集系统,测试数据利用率提高了40%,质量问题也能更快找到原因,生产流程也变得更顺畅了。

以上这些方案主要适用于中低产能产线、研发线,以及需要灵活测试能力的场景。它们的核心优势包括:

成本可控:适合预算有限的产线升级;

技术成熟:有明确的实施路径;

标准化、自动化、数据一体化:能提升整体效率和可靠性。

留言板