在电子产品的制造过程中分板机的精度是一个非常关键的指标,它不仅影响着产品的外观质量,更直接关系到最终的封装良率,而作为项目负责人,你不仅要协调研发、生产、供应链等多个部门,还要确保每一个环节都精准无误,尤其是分板工艺。

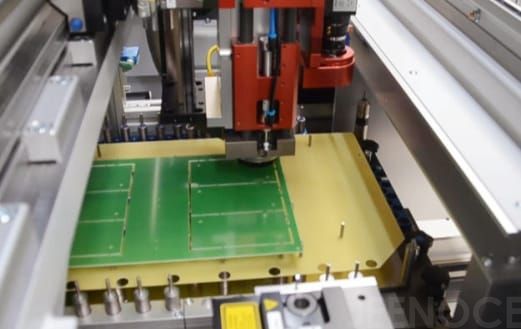

分板机是用来将大块的PCB(印刷电路板)分割成一个个小模块的设备。它的作用就像一把“精密剪刀”,把一块大的电路板“剪”成多个可以使用的部分。

如果分板机不够精准,就会在切割过程中产生一些“小问题”,比如毛刺和焊盘撕裂,这些问题虽然看起来不大,但对后续的组装和产品性能却有严重影响。

毛刺就是分板后边缘出现的小尖角或不规则形状。这些毛刺在后续的焊接过程中可能会导致电气短路,特别是在高密度的电路设计中,很容易造成产品故障。

小贴士: 毛刺是分板机刀具磨损或参数设置不当造成的,定期检查和维护分板机非常重要。

焊盘是电路板上用来焊接元件的地方。如果分板时压力过大或刀具不合适,就容易造成焊盘被“撕开”或“拉断”。这会导致电路不通,产品功能失效,甚至报废。

我们之前接待过的一个客户,他是某半导体封装厂的技术工程师。他告诉我们:

“我们之前用的分板机精度不够,分板的时候会经常出现焊盘撕裂的问题,很多产品在测试阶段就被发现有问题,返工成本非常高,后来我们换了更高精度的分板机,不仅减少了不良品,还让整个验证周期缩短了不少。”

他说,更换分板机后产品良率提升了近15%,这让他们在竞争激烈的市场中占据了优势。

为了更直观地了解分板精度对产品良率的影响,我们做了一个简单的数据统计。通过对比不同批次的分板数据和成品测试结果,发现:

分板精度每提升0.1mm,产品良率就能提高约3%。

这意味着,投资一台高精度的分板机,不仅能减少不良品,还能降低整体生产成本,提高产品的可靠性。

对于项目推进者来说,选择一台合适的分板机至关重要。一个好的分板机应该具备以下特点:

高精度:能够精确控制切割位置和深度。

稳定性强:长时间运行不会出现偏差。

参数可调:可以根据不同材料和需求进行调整。

1. 定期检查刀具:刀具磨损会影响分板精度,要及时更换。

2. 优化分板参数:根据材料特性调整速度、压力等参数。

3. 做好分板后的检测:通过显微镜或X光检测,及时发现毛刺和焊盘问题。

分板机的精度看似只是一个小小的细节,但它对整个封装过程的影响却是巨大的,从毛刺到焊盘撕裂,再到电气短路,每一个问题都可能成为影响产品良率的“隐形杀手”。

因此,在项目推进过程中我们必须重视分板工艺,选择高质量、高精度的分板设备,才能真正实现高效生产、稳定交付。

留言板