半导体级X射线检测系统以一套严谨且高效的工作过程,为半导体质量把控提供了强大助力,从晶圆/器件预处理消除表面干扰,到高分辨率扫描获取纳米级缺陷图像,再到多维重建、AI辅助分析,最后生成工艺关联报告,每一步都为提升产品质量、优化工艺提供有力支持。

晶圆/器件预处理阶段

将半导体晶圆或封装器件固定于真空载台,通过除尘、防静电等处理消除表面微粒干扰。

避免微米级污染物遮挡检测视野,确保高精密器件的位置精度。

高分辨率X射线扫描阶段

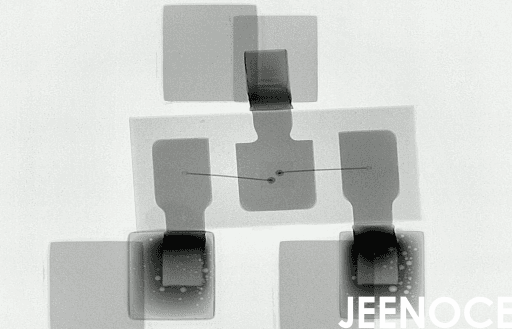

借助微焦斑X射线源发出高能量射线穿透半导体器件,再用纳米级分辨率探测器捕捉不同材料(例如硅基底、金属互连、焊球)对射线的衰减信号。

获取晶圆内部电路布线、封装焊点、芯片互连结构的亚微米级可视化图像,发现传统光学检测无法识别的纳米级缺陷(例如空洞、裂纹、线宽异常)。

多维图像重建阶段

通过计算机算法对探测器信号进行三维重构,将X射线衰减数据转化为包含器件立体结构的图像。

将半导体器件的内部三维结构转化为直观可视的数字模型,便于精准定位器件结构中的隐藏缺陷。

AI 辅助缺陷分析阶段

借助机器学习算法对图像进行智能比对,自动识别焊点形态异常、金属线短路/ 开路、封装空洞等缺陷。

突破人工判读的低效率问题,实现大批量器件的高速缺陷筛查,同时降低主观误判率,为先进制程(例如3nm以下工艺)的良品率提升提供数据支撑。

工艺关联报告生成阶段

整合检测数据、缺陷位置生成关联工艺参数(例如键合温度、压焊压力)的分析报告,标注缺陷与制程环节的潜在关联。

形成可追溯的工艺优化指南,帮助客户快速定位封装、互连等环节的工艺漏洞,减少因隐性缺陷导致的成本。

半导体级X射线检测系统通过这一系列严谨且高效的工作过程全方位保障了半导体产品的质量,从预处理消除干扰,到精准扫描、多维重建、智能分析,再到生成的工艺关联报告,每一步都紧密相连,它不仅能够让客户及时发现产品缺陷,还能助力工艺优化,降低生产成本,提升产品的良品率,在半导体制造领域发挥着不可替代的作用。

留言板