在电子制造行业,电路板质量是产品性能与可靠性的基石,随着电路板集成度不断提高、结构愈发复杂,电路板X射线检测系统凭借一套严谨有序的工作过程,实现了对电路板内部质量的高效、精准检测,它既能无损呈现内部结构,又能智能识别缺陷,还为生产优化提供数据支撑,下面为你详细介绍其工作过程。

检测准备与参数设置

将待检测电路板放置于载物台,调整X射线源的电压、电流等参数,确保射线能量穿透电路板的同时,获得清晰的成像效果。

通过精准的参数设置,确保检测过程高效且不损伤电路板同时提升检测的全面性和准确性。

X射线发射与穿透成像

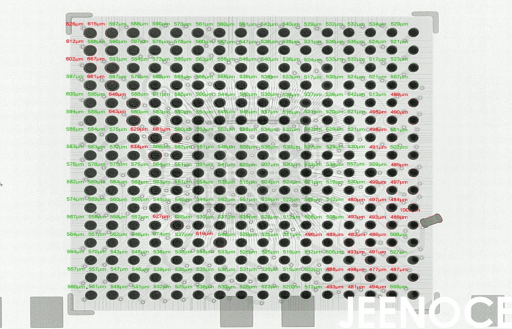

X射线源发射高能射线穿透电路板,由于材料密度的差异(例如焊点、元器件、基板),射线衰减程度不同,探测器接收到射线信号后并转化为数字图像。

非破坏性检测技术避免了对电路板的物理损伤,能够清晰呈现内部结构,为后续分析提供高质量原始数据。

图像处理与分析

探测器将接收到的射线信号转换为数字图像,系统通过滤波、增强、三维重建等技术优化图像质量,结合AI算法自动识别焊点虚焊、短路、开路等缺陷,并分类统计。

高分辨率成像和AI算法的结合,显著降低人工误判率,提升检测一致性和效率。

缺陷识别与报告生成

系统对图像进行深度分析,识别缺陷类型、位置和严重程度,生成详细的检测报告。

通过可视化报告,客户能够直观了解电路板质量状况,快速定位问题根源,减少返工成本,提升产品良率和生产效率。

辐射防护与安全保障

系统配备铅玻璃窗、移门联锁等辐射防护装置,实时监测辐射剂量,确保操作环境安全。

在保障人员安全的前提下,实现高效检测,符合环保和职业健康标准。

数据存储与工艺优化

系统支持检测数据的存储、追溯和分析,结合历史数据优化检测参数和工艺流程。

通过数据驱动的工艺单追踪和改进,持续提升产品质量,降低生产成本,增强市场竞争力。

电路板X射线检测系统以科学完备的工作流程,从检测前的精心准备,到射线成像、图像分析,再到缺陷识别、报告生成,最后实现数据存储与工艺优化,环环相扣、高效有序。它不仅提升了产品质量和生产效率,降低了成本,更增强了企业在市场中的竞争力,是电子制造领域不可或缺的关键技术。

留言板