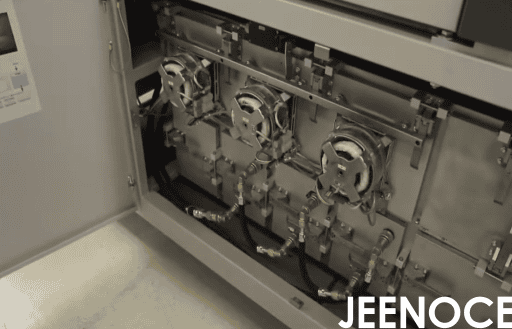

在电子制造领域,真空回流焊接系统通过装载定位、真空除氧、梯度预热、真空回流去气泡及科学冷却等环节,精准解决高密度元件焊接易氧化、易空洞、易热损伤的难题,实现焊点零缺陷成型与长期稳定性,为航空航天、汽车电子等高端领域提供从工艺到质量的全面升级方案。

装载

将贴装有电子元件的PCB板放入真空回流焊炉内,固定元件位置,防止移位。

保障焊接的稳定性,避免元件移位引发的虚焊、短路等缺陷,提升产品良率。

适应精密封装,为高密度元件(例如BGA、QFN)提供稳定支撑。

抽真空

通过真空泵将炉内压力降低至500Pa以下,形成高真空环境,隔绝氧气,便于后续排出气泡。

真空环境降低焊料与氧气接触,减少焊料氧化,提升焊点导电性和机械强度。

焊点内外压力差促使气泡快速逸出,空洞率大幅度降低,提高焊接的可靠性。

预热

在真空状态下对PCB板进行梯度加热(通常150-180℃),持续1-2分钟,使得焊膏软化并排除挥发性物质。

渐进式加热防止元件因温度骤变而损坏,延长元器件使用寿命。

清洁焊接表面,为焊料均匀铺展奠定基础,提升润湿性。

气相回流焊接

加热:通过红外辐射或热风对流将PCB板加热至焊料熔化温度(例如锡膏为217-225℃)。

真空作用:在焊料熔融状态下,真空环境使得焊点内部气泡因压力差快速逸出。

润湿与成型:熔融焊料在元件引脚和焊盘间均匀铺展,形成可靠电气连接。

可以大大降低空洞率,提升焊点抗疲劳性能和热循环可靠性。

满足航空航天、汽车电子等高端制造领域对高密度、高可靠性焊点的严苛要求。

冷却

关闭加热源,通过自然冷却或强制风冷使焊点固化。

防止焊点开裂或剥离,避免热应力损伤,确保焊点长期稳定性。

稳定焊点晶粒形态,优化微观结构,提升导电导热性能,降低接触电阻。

破真空与取出

冷却完成后,缓慢引入空气恢复常压,取出焊接完成的PCB板。

避免因压力突变导致焊点破裂或PCB板变形。

确保PCB板平整度,为后续组装、测试环节提供可靠基础。

真空回流焊接系统通过真空环境与精准温控的协同作用,消除了焊接氧化、空洞隐患,以零缺陷焊点与超长寿命表现,成为高端领域突破微型化、高可靠性瓶颈的核心工艺,为复杂的高端电子系统的可靠性筑起最后一道防线,推动行业持续向更高精度、更强性能的方向迈进。

留言板