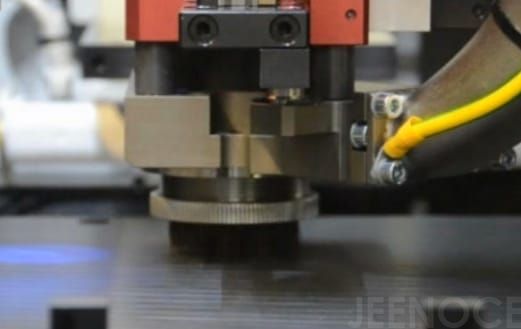

每天清晨生产经理面对的已不是“做什么”,而是“怎么做完”,因为订单结构变了,现在是几十种机型在同一条线上流转,换线时间就会吃掉有效产能,设备忙、人更忙,良率却往下走,所以传统分板机根本解决不了混流问题——不是精度不够,而是柔性不足,所以际诺斯分板柔性单元给出的答案是:把“换线”变成“自适应”,视觉校准、程序调度、治具兼容,一次设定自动匹配下一片,产线还是那条产线,但是生产逻辑却已经不同。

现在很多工厂还是用老方法生产,设备之间不兼容,调度也不灵活。订单一多,就容易出问题。比如:

-设备不能协同工作信息也不通;

-无法快速切换产品耽误时间;

-数据分散看不清楚哪里出了问题。

这些问题加在一起就形成了“生产熵增”,也就是系统越来越混乱,效率越来越低。

FMC是一种模块化设计的生产单元,可以灵活地适应不同产品的需求。它就像一个“万能工具”,能快速切换生产线,满足多品种、小批量的生产需求。

这其实是从物理学里借鉴来的概念。系统越乱,效率就越低。而FMC通过智能调度和数据反馈,让局部系统变得有序,从而减少“混乱”。

-提高设备利用率,减少空转;

-改造风险小,不影响正常生产;

-快速切换产品,适应市场变化;

-通过数据优化资源,降低成本。

客户背景:际诺斯的一家合作客户,是一家知名的EMS企业,年产量超过500万件,产品种类繁多。

实施前问题:

-多条产线设备老旧,协调困难;

-改造周期长,影响交付;

-成本居高不下,利润空间受限。

实施FMC后效果:

-设备稼动率提升至85%,比以前提高了15%;

-单位产能成本下降了12%;

-产线切换时间缩短40%,交付准时率提高到98%;

-实现了生产数据实时监控和调度优化。

客户工程师说:

“我们之前经常为了赶交货而加班,现在有了FMC,生产线更灵活了,管理也更轻松了,最重要的是我们终于能真正掌控生产节奏了。”

现在的电子制造业竞争越来越激烈,传统的生产方式已经跟不上节奏了,分板柔性制造单元(FMC)结合“生产熵减”模型不仅提升了效率,还降低了风险是生产经理们值得尝试的新选择,如果你也在为“多品种、小批量、高混线”发愁不妨试试FMC,因为它不只是技术升级,更是思维方式的转变。

留言板