在电子制造行业随着产品越来越小、功能越来越多对焊接工艺的要求也越来越高,过去那种“大范围加热”的群焊方式已经跟不上现在的节奏了,现在我们更需要的是精准、稳定、高效的焊接方式。

从“面”加热到“点”加热,从热风对流到介质传热,再到真空环境下的焊接,每一步都是为了提高精度、均匀性和环境控制能力。这些变化背后,是技术不断进步的结果。

今天我们要讲的就是一个关键的技术——汽相焊接。

早期的焊接技术,比如群焊,虽然效率高,但容易出现虚焊、空洞等问题,后来热风对流焊接逐渐被采用,局部加热能力提升了不少,但温度不均的问题依然存在。

接着人们开始用介质传热的方式,比如使用特殊的热传导材料让热量传递更均匀,再后来真空环境下的焊接也被引入能有效减少氧化提升焊接质量。

所以整个过程的核心逻辑就是:提高精度、优化均匀性、加强氛围控制。

在实际工作中,很多工程师都遇到过这些问题:

-焊点空洞、虚焊等隐性失效问题难以发现;

-设计、成本和质量之间很难找到平衡点;

-客户要求越来越高,但缺乏系统化的数据支持;

-引入新技术时,担心投资风险大、效果不理想。

作为一线工程师,我们既要保证产品质量,又要控制成本,还要满足客户的需求,压力真的不小。

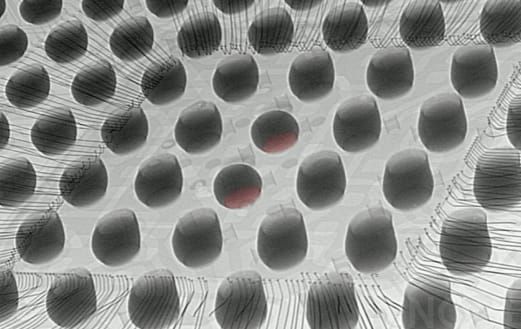

汽相焊接是一种新型的焊接技术,它利用饱和蒸汽作为热源,实现精准控温与高效传热。特别适合高密度互连(HDI)和BGA封装等复杂结构。

它的优势很明显:

精度高:焊点一致性好,不容易出错;

均匀性强:热应力小,变形也少;

环境可控:减少氧化,提升焊接稳定性。

现在很多高端设备,比如汽车电子、医疗设备、航空航天产品都开始使用这种技术。

我是汽车电子公司的工程师,之前我们用热风焊接,经常出现焊点空洞的问题导致产品返修率很高,后来我们尝试引入汽相焊接结果真的不一样了!

焊点质量明显提升,产品良率提高了15%,后期维护成本也降下来了,而且我们的客户对产品的可靠性也更满意了。

还有一次我们为一家医疗设备公司做项目,他们对焊接质量要求非常高,我们用了际诺斯推荐的汽相焊接方案不仅通过了客户的认证,还帮他们节省了成本,这让我深刻体会到新技术真的能带来改变。

要真正用好汽相焊接,有几个关键点需要注意:

1. 工艺稳定性:确保每次焊接都能达到相同的效果;

2. 缺陷预测:通过数据分析提前发现可能的问题;

3. 定制化方案:根据不同的产品需求,调整焊接参数。

如果想引入新技术,建议先进行充分的验证,再逐步推广。同时,选择有经验的供应商也很重要。

未来汽相焊接技术会朝着更精细、更智能的方向发展,而结合AI和大数据我们可以实时监控焊接过程进一步提升效率和质量,所以对于电子制造行业的工程师来说关注技术演进、积极尝试新技术是应对市场变化的关键。

留言板