在很多制造企业中客户审核是一项非常重要的环节,它不仅是对企业生产能力和质量管理水平的检验,更是对产品质量信任度的一种验证,而X-RAY检测体系不仅是一种技术手段,更是一个展示企业质量信用的重要窗口。

今天我们就从客户审核的视角出发看看企业应该如何通过系统性的准备才能把X-RAY检测能力转化为可验证的质量信用。

客户在审核时最关注的是企业的检测体系是否规范、数据是否真实、流程是否清晰,具体来说他们通常会关注以下几个方面:

设备校验记录:是否定期进行校准?是否有完整的记录?

人员培训与认证:检测人员是否经过专业培训?有没有上岗证书?

检测流程 SOP:操作是否标准化?有没有明确的步骤和责任人?

数据追溯链条:能否从产品源头追溯到检测结果?

持续改进案例:有没有利用检测数据发现问题并进行优化?

这些都是客户审核中的重点,也是企业需要重点准备的内容。

X-RAY检测设备的稳定性直接关系到检测结果的准确性,因此设备的定期校验和记录是审核的关键内容之一。

以我们公司为例之前因为设备校验记录不完整,曾经被客户质疑检测数据的可信度,后来我们引进了电子化台账系统每季度都进行一次校验,并由第三方机构出具报告,现在审核时再也没有出现类似问题。

小贴士:建议每季度对关键参数进行一次校验,并保留原始记录,便于随时查阅。

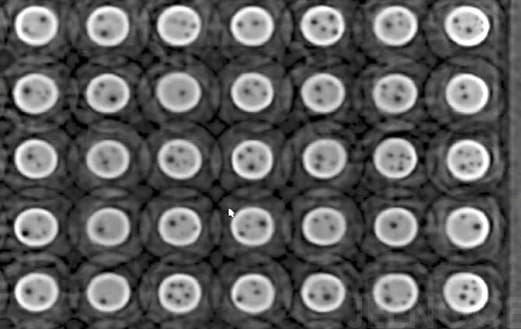

检测人员的专业水平直接影响检测结果的一致性。我们在实际工作中发现,一个经验丰富的检测员,可以比普通员工多发现30%以上的潜在缺陷。

为了这个我们组织了为期一个月的系统培训包括设备操作、图像识别、标准解读等内容,并通过考核后才允许上岗,如今我们的检测效率提升了30%,误判率也下降了50%。

小贴士:培训时间建议不少于40小时,持证上岗比例应达到100%。

一份完善的SOP(标准操作程序)是保证检测一致性的基础,我们际诺斯根据X-RAY检测的特点制定了详细的SOP,并在实际中不断优化,使检测结果的一致性提升了25%。

小贴士:SOP文件要涵盖整个检测流程,关键环节要有签字确认机制,确保责任到人。

在现代制造业中数据追溯能力越来越重要,我们通过集成MES系统与X-RAY检测系统实现了从原材料到成品的全过程追溯,问题溯源时间由原来的2天缩短至2小时。

小贴士:建议所有检测数据都能与生产批次一一对应确保100%可追溯。

X-RAY检测体系不仅仅是一套设备和技术,更是企业质量信用的象征,而通过系统化的建设企业可以在客户审核中脱颖而出赢得更多合作机会。

留言板