汽相焊(Vapour Phase Soldering, VPS)广泛应用于高密度、高可靠性的电子产品中,非常适合精密电路板的焊接,但实际应用中如果控制不好就会出现一些质量问题,比如“锡珠缺陷”,而这种缺陷不仅影响外观,还可能造成产品在使用过程中出现故障甚至导致安全隐患,所以对于从事焊接工作的工程师来说如何用好气相焊设备,并且从源头上分析并解决这些问题才是提升产品质量的关键。

接下来我将围绕“现象-机理-工艺参数”之间的关系深入探讨汽相焊中锡珠缺陷的成因及应对方法。

1. 锡珠是什么?

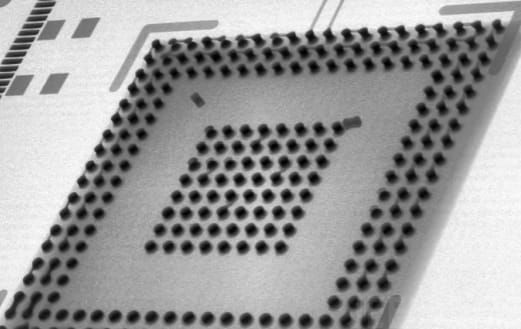

锡珠是指在焊接过程中焊料没有很好地附着在焊点上,而是形成了一些小颗粒状的金属球。这些锡珠通常出现在焊点周围,表面粗糙、不规则,有时还会伴随空洞或虚焊的现象。

2. 实际案例

我们公司曾经遇到一个新能源汽车控制模块的焊接问题,客户反馈说焊点上有明显的小颗粒导致产品在高温测试中出现了功能异常,后来我们通过调整工艺参数和助焊剂类型才把问题解决了。

1. 工艺参数设置不当

升温太快:会导致助焊剂挥发不均匀,焊料无法有效润湿基板。

真空引入时机不对:如果抽真空太早,助焊剂可能会剧烈沸腾,形成锡珠。

预热时间不够:焊料没完全熔化,润湿效果差。

2. 助焊剂的问题

助焊剂活性太低或太高,都会影响焊料的流动性和润湿性。

助焊剂残留太多,也会阻碍焊料铺展。

3. 焊料和基板材料不匹配

如果焊料合金成分和基板材料不兼容,润湿性就会变差。

基板表面处理不好,比如氧化层没清理干净,也容易导致锡珠。

1. 分析现象 → 找出机理 → 调整工艺

通过观察锡珠的位置、形状和出现的时间,结合设备运行数据,找出背后的原因,再根据这些原因来优化工艺参数。

2. 典型调整方案

调整升温曲线:把升温速度从5°C/s降到3°C/s让助焊剂有更多时间挥发。

优化真空引入时机:等焊料开始熔化后再抽真空避免助焊剂沸腾。

选用合适的助焊剂:选择低活性、高润湿性的助焊剂提升焊料铺展能力。

3. 实际应用案例

我们公司之前用的是际诺斯的汽相焊设备,但是我们工程师不接受对方的技术指导,后来发现焊点有较多锡珠,最后还是把际诺斯的工程师团队拉过来通过调整升温曲线和助焊剂类型再多次利用设备的数据分析功能最终把锡珠缺陷率降低了70%。

为了更好地控制焊接质量,我们可以:

引入智能化监控系统:实时监测温度、压力、助焊剂状态等关键参数,提前预警问题。

建立工艺数据库:积累不同材料、结构、焊料的工艺参数组合,提高新项目导入效率。

与专业服务商合作:如际诺斯的厂商,可以提供定制化的工艺优化建议和设备支持。

面对汽相焊中的锡珠缺陷不是盲目调整参数就能解决的,只有通过“现象-机理-工艺参数”的各种参数数据的精准分析才能真正实现工艺的稳定可控,而对于一名合格的焊接工艺工程师来说建立科学系统的工艺控制体系才是保障产品质量和长期可靠性的关键路径。

留言板