在半导体制造行业产品质量直接关系到企业的竞争力和市场口碑,尤其是芯片封装和制造环节,而任何细微的工艺偏差都可能导致大批量产品报废造成巨大损失,因此建立一套高效、可靠的质量控制体系是企业提升生产一致性与效率的关键。

“质量防火墙”就是一个概念——它是指通过一系列技术手段和流程设计将潜在的质量风险提前拦截避免问题扩大化,而XRAY检测设备作为关键工具在这个过程中发挥着重要作用,我将围绕如何从“离线抽检”逐步过渡到“在线全检”探讨可行性并分析成本与收益。

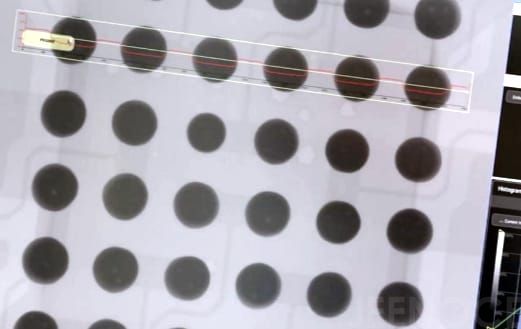

在这个阶段,我们通过XRAY检测设备对第一批产品进行检查,确保它们符合设计要求。这一步可以提前发现工艺问题,避免后续批量生产出现问题。

小贴士:首件验证是整个质量控制的第一道防线建议使用高精度XRAY设备确保检测结果准确。

定期抽取部分产品进行XRAY检测,用来评估整体生产稳定性。这个阶段可以帮助我们发现潜在缺陷,及时调整工艺参数。

在生产线末端安装XRAY设备,实现对关键工序的实时监测可以在问题发生前就做出响应,减少不良品流出。

将XRAY检测设备与MES系统、追溯系统等深度集成,实现全流程的数据联动,这是迈向智能制造的重要一步。

我们曾为一家国内领先的半导体封装企业服务年产能超过5亿颗芯片,他们在初期面临良率波动和数据孤岛的问题。

实施过程如下:

首件验证阶段:通过XRAY检测发现3处工艺参数偏差,及时调整,避免了后续批量不良。

离线抽检阶段:每月抽检10%产品,发现2起潜在缺陷,节省约80万元报废成本。

线尾在线检测阶段:在封装工序末端部署XRAY设备,问题响应时间从72小时缩短至2小时。

线内集成阶段:完成XRAY与MES系统对接,数据自动采集,质量决策效率提升40%。

最终成果:

良率提升12%

报废率下降18%

数据分析效率提升50%

从初期的首件验证到后期的线内集成,虽然成本会逐步增加,但收益也更加明显,际诺斯可以根据企业规模和需求选择合适的实施路径。

建议策略:

优先在关键节点部署XRAY检测设备,再逐步推进系统集成既控制成本,又能有效提升质量。

XRAY检测设备不仅是质量控制的工具更是企业迈向智能化的重要一步,只要通过合理的分阶段实施路径就可以在保证质量的情况下同时降本增效,所以如果你是质量经理或制造总监其实就可以考虑这样的方式可能会有意想不到的效果。

留言板