在电子制造行业中汽相焊技术因为高效、环保、适合高密度贴装的特点越来越受到重视随着客户对产品质量和长期可靠性的要求越来越高,如何选择合适的焊膏和助焊剂体系成了很多工程师面临的一大难题。

我将围绕“氛围-材料-性能”三角匹配原则结合实际案例深入分析汽相焊过程中不同助焊剂体系的活化特性与逸出能力对润湿性及残留物的影响,希望可以为企业和我们的客户提供一套可操作性强、具有深度技术支持的选型参考方案。

很多工程师在汽相焊工艺中仍然使用“通用焊膏”的思路,忽视了不同材料和环境条件下的适配性差异,结果导致以下问题:

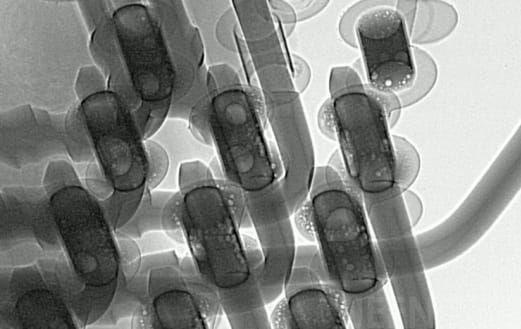

- 焊点空洞率偏高;

- 虚焊风险增加;

- 残留物难以控制影响长期可靠性;

- 工艺稳定性差缺陷预测困难。

这些问题不仅增加了返工成本,也给产品质量埋下隐患。

1. 氛围(环境)

汽相焊通常是在饱和蒸汽或真空环境下进行,这对助焊剂的挥发性和活化能力提出了更高要求。不同的环境会影响助焊剂的逸出速度和反应效率。

2. 材料(焊膏与助焊剂)

助焊剂需要具备良好的活化能力,以促进焊料的润湿;同时,其残留物应尽量减少,避免对后续测试和长期使用造成影响。

3. 性能(焊接质量)

最终目标是实现焊点的一致性、稳定性和长期可靠性。这需要通过实验数据验证不同材料组合的实际表现。

1. 活化特性

在汽相焊环境中,助焊剂需要在短时间内完成活化过程,确保焊料充分润湿基板。不同助焊剂体系的活化温度和时间窗口存在差异,直接影响焊接效果。

2. 逸出能力

助焊剂的逸出能力决定了其在焊接过程中是否能及时挥发,减少残留。逸出能力差的助焊剂容易造成焊点污染、腐蚀等问题。

1. 高可靠性需求

推荐选用低残留、高活化的助焊剂体系,配合高纯度焊膏,确保焊点无杂质、无空洞。

2. 低残留需求

优先考虑水溶性或免清洗型助焊剂。在汽相焊环境中,这类助焊剂的逸出能力强,残余物少。

3. 工艺稳定性需求

建议采用经过验证的标准化助焊剂体系,结合工艺参数优化,提升焊接一致性。

“我们公司之前在汽相焊工艺中一直用通用型焊膏,但随着客户对产品可靠性的要求越来越高,我们发现焊点空洞率明显上升,甚至出现隐性失效问题。” —— 高端电子制造企业焊接工艺工程师 李工

“后来我们引入了际诺斯提供的‘氛围-材料-性能’三角匹配方案,根据我们的具体应用场景调整了助焊剂体系,最终焊点空洞率下降了40%,产品良率显著提升,同时也降低了后续维护成本。”

汽相焊工艺的高质量实现离不开材料与助焊剂体系的精准匹配,通过“氛围-材料-性能”三角匹配原则工程师可以更科学地选择适合自身工艺需求的焊膏与助焊剂组合从而有效降低隐性失效风险提升产品可靠性与工艺可控性。

在当前电子制造行业不断追求高精度、高稳定性的背景下这种系统化选型方法已成为提升工艺竞争力的关键路径之一。

留言板