在电子制造行业随着大功率模块和细间距BGA器件的广泛应用气相焊工艺已经成为提升焊接质量与可靠性的关键手段,接下来我将围绕“气相焊”工艺设计展开实战分析,并结合当前行业痛点与技术趋势提出“分区热管理”的新思路为焊接工艺工程师提供一套系统性解决方案。

气相焊是一种利用饱和蒸汽作为加热介质的焊接方式,具有均匀加热、减少热应力、提升焊接一致性等优势,特别适合大功率模块和细间距BGA共存的电路板。

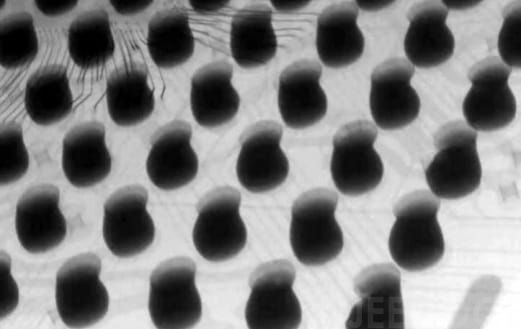

传统的气相焊温度曲线单一,难以满足复杂结构的热需求,导致热分布不均,容易出现焊点空洞和虚焊等问题。同时,缺乏对热管理的精细化控制,使得工艺稳定性差。

为了应对上述问题,我们提出了“分区热管理”的工艺概念,通过以下方式优化焊接过程:

焊膏选型策略:根据区域热敏感程度选择不同性能的焊膏,提高焊接效果。

定制化载具设计:通过局部热屏蔽或增强设计,优化热传导路径,提升整体热效率。

多阶段真空控制程序:分段控制温度与真空度,实现精准热管理,减少缺陷产生。

我们是新能源汽车控制器制造商产品中同时包含大功率IGBT模块和细间距BGA芯片,以前使用传统气相焊工艺时经常出现焊点空洞和虚焊的问题影响产品质量和客户满意度,后来我们尝试了“分区热管理”工艺方案在际诺斯的支持下成功将焊接不良率从5%降低到了0.8%,现在整个工艺过程更加可控,也更容易进行缺陷分析和改进。

—— 新能源汽车控制器制造公司焊接工艺工程师 张工

1. 前期评估与热仿真分析:通过软件模拟,了解电路板各区域的热分布情况。

2. 焊膏选型与载具设计优化:根据热仿真结果,选择合适的焊膏并设计专用载具。

3. 制定多阶段真空控制程序:合理规划温度和真空度的变化节奏,提升焊接质量。

4. 工艺验证与缺陷分析:通过试产验证工艺效果,找出可能存在的问题并及时调整。

5. 建立工艺数据库与持续改进机制:记录每次工艺数据,不断优化工艺参数。

在当前高密度、高性能电子产品日益普及的背景下气相焊工艺的精细化和系统化已成为必然趋势,通过“分区热管理”工艺的引入不仅能够有效解决焊接缺陷问题,还能为工艺工程师提供可操作、可复制的技术路径帮助企业实现高质量、低成本的制造目标。

留言板