在电子制造行业不管是EMS、OEM还是ODM企业生产经理常常面临一个难题:怎么在保证交期的前提下提高产线效率?怎么在控制成本的同时优化工艺?又怎么在设备更新快、产线碎片化的情况下实现统一管理?

随着技术发展传统管理模式越来越难以满足现代制造对“稳定高效”、“成本可控”和“结果导向”的要求,这时候我们发现了一个被忽视的“宝藏”——刀具。

刀具不只是加工工具它更是数据的来源,每把刀具在使用过程中都会产生磨损曲线、切削力变化等数据,这些数据就像“体检报告”,能反映出设备的健康状态。

如果我们把刀具当作“数据发生器”,再结合大数据分析技术,就能做到:

- 实时监测刀具状态;

- 预测刀具寿命;

- 反向优化切割参数;

- 提升整体产线效率与稳定性。

以前刀具坏了才换,现在通过数据分析,可以提前知道什么时候该换刀,避免因为突然失效导致停机,影响生产进度。

根据刀具的磨损情况,系统会自动调整切削速度、进给量等参数不仅减少损耗,还能提升加工质量。

即使不同产线设备新旧不一,只要统一采集刀具数据,就可以实现跨产线协同优化,提升整体效率。

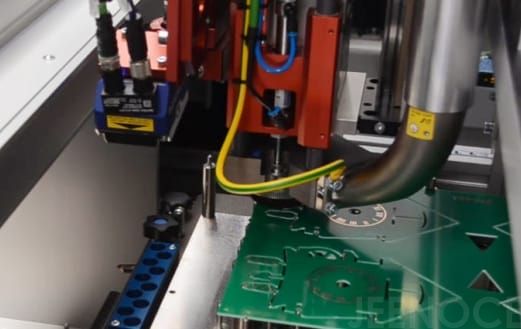

我们公司之前就遇到过类似问题,分板机刀具更换频繁,停机率高,耗材成本一直居高不下,后来我们引入了际诺斯的刀具数据管理系统通过对刀具使用数据的深度分析成功将刀具更换周期延长了25%,同时减少了约30%的耗材成本。

“以前靠经验判断刀具是否该换了,现在有了数据支持,更准确也更省心。”

— 李工程师,际诺斯客户公司分板机维护负责人

1. 数据采集:部署智能传感设备,实时记录刀具状态;

2. 数据分析:建立刀具磨损模型,预测寿命与性能变化;

3. 系统集成:将刀具数据与MES、ERP等系统打通,实现全流程联动;

4. 持续优化:基于数据反馈,不断迭代工艺参数与管理策略。

在电子制造行业中刀具不再只是消耗品,而是推动智能制造升级的关键数据源,通过“刀具即数据”的理念企业不仅能降低30%的耗材成本,还能实现更高效、更稳定的生产运营。

留言板