在半导体封装和芯片制造行业质量控制是保障产品性能和稳定性的关键环节很多企业仍然依赖传统的灰度X射线检测设备,这些设备虽然能提供基本的图像信息,但在面对复杂结构或材质相近的部件时往往难以发现一些细微的缺陷比如异物、界面空洞等。

作为质量经理或制造总监你可能遇到过这些问题:

- 工艺波动导致良率不稳定;

- 缺陷数据分散,难以快速定位问题根源;

- 检测系统无法有效整合,影响决策效率。

X射线检测设备通过探测不同材料对X射线的吸收差异,生成图像来识别内部缺陷。但传统的灰度图像只能显示明暗变化,缺乏对材料种类的区分能力。

每种材料对X射线的吸收系数不同,这是材料鉴别的基础。通过算法分析不同区域的吸收系数,可以准确识别焊料、硅、金属框、塑封料等材料。

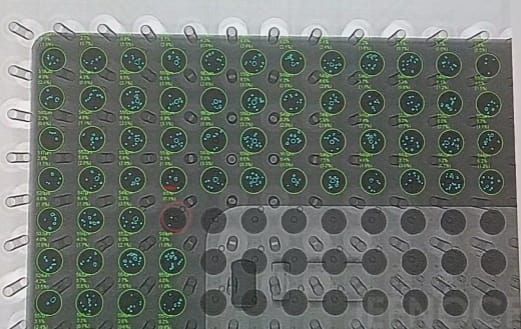

伪彩色技术将材料吸收系数差异转化为颜色信息,使原本在灰度图像中难以察觉的缺陷变得清晰可见。例如:

异物可能表现为红色或蓝色;界面空洞则呈现为特定色块。

小贴士:伪彩色技术不仅提升了识别精度,还让工程师更容易理解图像信息节省了大量人工判读时间。

我们曾为一家国内领先的半导体封装企业服务,这家企业在生产过程中频繁出现焊料空洞和界面缺陷问题,传统X射线检测设备无法有效识别导致返工率上升成本增加。

解决方案:

我们引入了一套基于材料吸收系数差异的伪彩色X射线检测系统,通过智能算法对不同材料进行分离识别。

效果数据:

- 缺陷识别准确率提升至98%以上;

- 焊料空洞识别时间缩短60%;

- 年节约返工成本约120万元。

客户反馈:

“以前我们主要靠人工目检和传统灰度图像很多微小缺陷都被忽略了,但自从用了际诺斯这种基于材料吸收系数的伪彩色X射线检测设备后我们能更早发现潜在问题,生产一致性明显提高。”

将X射线检测设备采集的材料特征数据整合到统一平台,实现从原材料到成品的全流程追溯。

通过材料识别技术,可快速定位工艺异常点,减少因参数波动带来的良率损失。

基于真实数据进行分析,为工艺优化和质量改进提供科学依据。

小贴士: 建立数据驱动的管理体系,能帮助企业在竞争中占据先机。

对于半导体封装和芯片制造行业的质量管理人员来说X射线检测设备不仅是工具,更是提升产品质量与生产效率的关键手段,通过材料吸收系数差异与伪彩色技术的结合企业能够在灰度图像之外实现对隐蔽缺陷的精准识别从而推动生产一致性、数据驱动决策和全流程可追溯体系的建设。

留言板