随着5G、人工智能和物联网的快速发展半导体行业迎来了前所未有的增长,而芯片作为这些技术的核心载体,制造和封装质量显得尤为重要,但随着工艺越来越复杂生产中也面临越来越多的质量问题。

那么如何才能为不同的封装工艺匹配最合适的检测技术呢?今天我们就来聊聊“检测技术光谱”模型看看它如何帮助我们更高效地解决这些难题。

“检测技术光谱”模型是一种系统化的评估方法,可以帮助我们了解每种检测技术在成本、速度、信息量等方面的优缺点。它的核心价值在于,能根据不同的封装工艺,选择最合适的技术组合,从而提高检测效率,降低缺陷漏检率。

这个模型适用于多种常见的封装类型,比如线键合(Wire Bonding)、倒装芯片球栅阵列(FC-BGA)、扇出型封装(Fan-Out)以及3D堆叠封装等。

线键合是将芯片与基板连接的重要步骤,如果键合点出现问题,会影响整个芯片的性能。

检测需求:检查键合点是否完整,是否有线材断裂、偏移或空洞。

推荐技术:XRAY 检测设备,具有高分辨率和非破坏性特点,非常适合这种工艺。

案例参考:

“我们公司之前用传统方法检测线键合,经常漏掉一些微小缺陷。后来改用 XRAY 检测后,检出率提高了20%,报废率也降了15%。”——际诺斯客户封装厂工程师。

这种封装方式常用于高性能芯片,对焊球的精度要求非常高。

检测需求:检查焊球是否有空洞、断裂或短路现象。

推荐技术:XRAY + 光学检测结合使用,可以实现多维度检测。

案例参考:

“我们通过 XRAY 和光学联合检测,把 FC-BGA 的不良品识别效率提升了30%。”——际诺斯客户封装厂质量经理。

这种封装方式可以让芯片更薄、更轻,但内部结构复杂,容易出现界面缺陷。

检测需求:检查金属层和绝缘层之间的连接是否良好。

推荐技术:XRAY + 多光谱成像,能更清晰地看到隐藏的缺陷。

案例参考:

“我们在 Fan-Out 封装中发现了一些隐藏的缺陷,XRAY 帮助我们找到了问题所在,大大提升了产品可靠性。”——际诺斯客户芯片制造企业工程师。

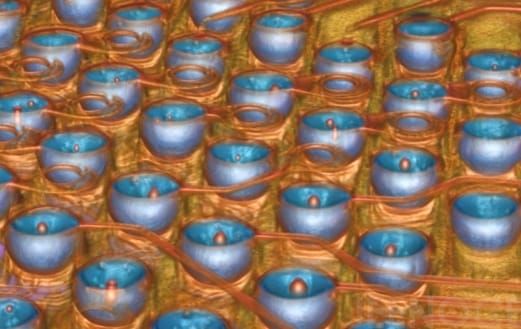

这种技术将多个芯片垂直堆叠在一起,内部结构复杂,对检测精度要求极高。

检测需求:检查层间对位是否准确,内部连接是否有问题。

推荐技术:高精度 XRAY 检测设备,是目前唯一能有效识别内部缺陷的技术手段。

案例参考:

“3D 堆叠封装中,XRAY是我们唯一能检测到内部缺陷的方法。”——际诺斯客户先进封装厂研发工程师。

非破坏性检测:不损坏产品,适合高价值芯片。

高分辨率成像:能看清微米级的缺陷。

实时数据分析:可与 MES 系统对接,方便管理。

灵活适配多种工艺:从研发到量产都能用。

在研发阶段可以用高精度 XRAY 进行工艺验证;试产阶段则结合光学和 XRAY 技术进行多维检测;到了量产阶段,就要部署自动化 XRAY 检测系统,确保高速、稳定、可追溯。

XRAY 检测设备在不同封装工艺中扮演着关键角色,而“检测技术光谱”模型则为我们提供了科学的决策依据有助于提升生产一致性、加快问题溯源实现数据驱动的决策,在未来随着封装技术越来越复杂,XRAY 检测也会更加智能化、集成化成为半导体制造质量保障体系中不可或缺的一部分。

留言板