在电子制造行业分板机是SMT产线中的关键设备,它的运行效率直接关系到整条产线的产出和成本控制,而作为生产经理如何通过科学管理提高分板机的OEE(综合效率)是实现高产出、低消耗、准时交付的重要手段,我将结合实际案例分享如何通过数据采集与瓶颈分析解决分板机“微停止”等隐形问题,真正提升产线效率。

分板机在运行中常出现短暂停机,比如卡板、清洁等。这些“微停止”虽然每次时间不长,但频率高,累计起来对OEE影响很大。如果不记录清楚,就会让数据失真,影响决策。

很多企业还是靠人工记录,数据滞后、主观性强,无法真实反映设备状态,导致问题发现不及时。

不同产线设备性能差异大,数据分散,没有统一标准,很难找到真正的瓶颈点。

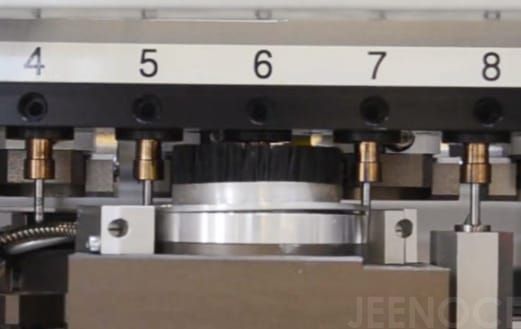

引入自动化工具,实时记录分板机的运行状态、停机原因及时间。使用PLC和传感器,把数据自动上传到系统中。

小贴士:数据采集是基础,只有掌握了真实数据,才能发现问题根源。

通过数据分析找出高频停机事件,如卡板、清洁等。然后明确原因,制定改进措施。

小贴士:不要忽视小问题,它们往往是影响整体效率的“隐形杀手”。

- 卡板问题:优化物料供给节奏,调整分板机参数

- 清洁问题:制定定期维护计划,培训操作人员

- 设备预测:提前预防故障,减少非计划停机

将分板机OEE纳入整体产线考核体系,用看板展示数据,推动跨部门协作。

客户背景:中型EMS企业主要为消费电子品牌代工拥有3条SMT产线,其中一条配置有分板机年产能约50万件。

问题描述:分板机频繁出现“微停止”,尤其是卡板和清洁问题,导致OEE长期低于75%。

解决方案:

- 引入分板机数据采集系统,实时记录停机事件

- 分析发现,卡板占60%,清洁占25%

- 优化供料节奏,调整分板机参数

- 制定每日清洁计划,加强员工培训

- 建立OEE看板,实现数据透明化

实施效果:

- OEE由72%提升至85%

- 年产量提升15%,交付准时率提高10%

- 人力成本下降8%,维护周期缩短30%

工程师讲解(际诺斯客户公司):

“我们之前一直以为分板机没问题,后来发现其实有很多‘微停止’没被记录。通过数据采集系统,我们才发现卡板是最主要的问题。优化后,分板机效率明显提升。”

分板机OEE的提升不仅是设备管理的需求,更是实现精益生产的关键一步,而通过数据驱动的管理模式企业可以更准确地发现问题、解决问题从而提升整体效率,所以对于生产经理来说掌握分板机OEE提升的实战方法是实现稳定高产出、控制成本、保障交付的有力支撑。

留言板