在锂电和新能源行业快速发展的同时越来越多的企业开始重视自动化生产线的建设,自动化不仅能提高产能、降低成本,还能提升产品质量,但现实中很多企业在建设自动化产线时却陷入了“总包模式”的误区导致问题不断。

作为负责从电芯到模组Pack全流程生产的生产经理或运营总监你不仅要考虑设备买不买得起,还要考虑设备能不能用得好、能不能持续稳定运行,但如何让整个系统更可靠、产能更可控、质量更稳定是摆在你面前的难题。

很多人觉得找一个“总包商”就能省心,其实不然。总包商虽然可以帮你设计、采购、安装整条产线,但随着项目推进,问题也越来越多:

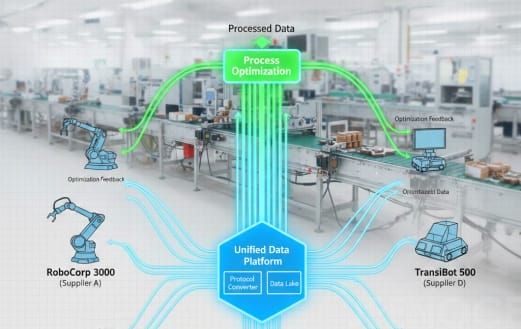

设备之间不“说话”:不同厂商的设备用的是不同的通信协议,数据格式也不统一,系统集成起来特别麻烦。

交付时间长:总包商可能不了解你的具体流程,导致交付延迟,甚至功能达不到预期。

出了问题没人管:设备坏了,你要找多个厂家协调,耽误时间,影响生产。

工艺数据没闭环:没有统一的数据平台,就很难发现生产中的问题,也无法进行优化。

这些问题是很多企业都遇到过的,尤其是锂电这种对精度要求高的行业,一旦出问题,损失可不小。

我们建议大家跳出“总包模式”的思维,尝试一种新的合作方式——“技术平台+生态伙伴”。

简单来说,就是自己或联合打造一个统一的设备通信协议和数据平台,然后把各个专机供应商都拉进来,形成一个开放、灵活、可持续的生态系统。

这种方式的好处有:

系统更稳定:统一的数据接口设备之间能“互相沟通”减少故障。

升级更快:有了统一平台新技术、新设备更容易接入适应市场变化。

企业更有主动权:不用完全依赖某个供应商,避免被“卡脖子”。

数据驱动优化:通过平台收集生产数据,分析问题,持续改进工艺。

“以前我们建产线全是找总包商结果从安装到稳定投产用了半年多,中间设备、物流、工艺都出了不少问题。”一位来自际诺斯客户的工程师回忆道。

“后来我们决定自己搞一个统一的设备通信协议和数据平台,再引入多家专机供应商,这套系统上线后爬坡周期明显缩短了,而且产品质量更稳定。”

这位工程师还说:

“现在我们不再依赖某个总包商,而是通过平台整合资源,真正掌握了系统集成的主动权,同时我们也逐步培养起自己的复合型团队能够更好地配合自动化系统的运行与优化。”

在锂电和新能源行业竞争越来越激烈的今天企业不能再只想着“买设备、装系统”,要想真正实现自动化产线的高效、稳定和可持续发展必须注重系统集成能力的构建和生态合作伙伴的选择,只有选择“技术平台+生态伙伴”的模式才能真正走出“总包模式”的陷阱走上一条更加稳健的发展之路。

留言板