在汽车变速器及传动系统生产线上,齿轮测量仪是关键的检测设备,直接影响产品的质量和生产效率。作为生产经理或制造经理,你不仅要保证每天的产量达标,更要关注设备的运行状态、检测流程的优化以及整个生产节拍的稳定。

为了实现高效、精准的生产管理,必须从设备的日常维护、周期校准、故障诊断以及智能化运维等多方面入手,保障齿轮测量仪的长期精度和稳定性。同时,引入“测量设备综合效率(MEE)”的概念,有助于科学评估设备运行状态,提升整体制造效能。

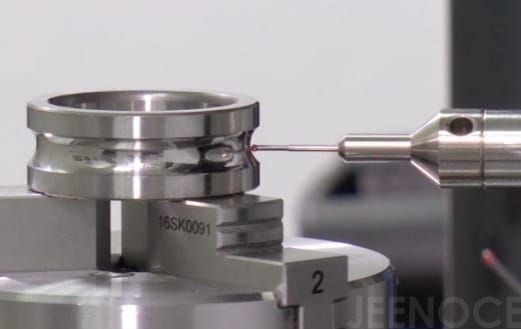

齿轮测量仪的日常保养是维持其长期精度的基础。建议制定一份详细的保养计划,包括以下内容:

清洁与润滑:每天使用后用干净的软布擦拭光学镜头和传感器,防止灰尘和杂质影响测量精度。机械部分也要定期添加润滑油,确保运转顺畅。

检查连接部件:每次使用前检查各接口和电缆是否松动或损坏,避免因接触不良导致数据异常。

记录使用情况:每次使用后填写设备使用记录,包括操作人员、测量结果和设备状态,便于后续分析和追溯。

齿轮测量仪的精度会随着时间推移而发生变化,因此必须定期进行校准。推荐采用以下几种方式:

标准件比对法:使用已知尺寸的标准齿轮进行测试,验证仪器的测量误差是否在允许范围内。

第三方校准服务:选择有资质的校准机构进行专业校准,确保符合国家或行业标准。

内部校准机制:一些高端测量仪自带自检功能,可以结合软件系统进行自动校准,提高效率。

齿轮测量仪在长期使用中可能会出现一些故障,比如:

测量结果偏差大:可能是传感器老化、镜头污染或软件参数设置错误。

无法启动或响应迟缓:可能是电源模块故障、系统软件崩溃或硬件连接异常。

数据传输中断:需要检查通信端口、网线或无线模块是否正常工作。

建议建立一套完整的故障诊断流程,帮助技术人员快速判断问题所在,并采取相应措施,减少停机时间,保障生产连续性。

现代的齿轮测量仪通常配备了智能诊断系统,可以实时监测设备运行状态并发出预警。例如:

温度监控:当设备温度异常升高时,系统会自动提示散热问题。

振动分析:通过振动频率判断机械部件是否磨损或松动。

软件日志追踪:记录设备运行过程中的异常事件,方便后期分析和优化。

借鉴“设备综合效率(OEE)”的理念,我们引入了“测量设备综合效率(MEE)”,从以下几个维度来评估齿轮测量仪的运行表现:

开机率:设备实际运行时间占总可用时间的比例。

性能稼动率:设备实际运行速度与理论最大速度的比值。

良品率:通过测量仪检测出的合格产品比例。

通过MEE指标我们可以全面掌握设备的运行状态为生产管理提供数据支持持续优化。

“我们之前因为齿轮测量仪的精度不稳定经常出现测量不准的情况,导致返工率高,严重影响了生产节拍,后来我们联系了际诺斯的工程师他们帮我们制定了一个详细的维护方案,包括日常保养、周期校准和智能运维。”

“我们还引入了MEE指标把设备的运行情况量化出来,现在设备运行更稳定了,检测效率提高了30%,质量问题也少了很多。”

“其实一开始我们也担心会不会太麻烦,但经过一段时间的实践,发现这套方法真的很有用,特别是对新员工来说有了标准化流程,操作起来更规范,也更省心。”

——汽车零部件企业工程师

留言板