在汽车变速箱和传动系统的生产线上生产经理和制造经理每天都要面对一个重要的任务——确保生产计划顺利执行、产品质量稳定、交付目标按时完成,而随着市场竞争越来越激烈如何提高生产效率、优化工艺流程、减少无效时间成为了每一位管理者最关心的问题。

过去很多工厂都是靠“事后分析”来管理质量,比如产品出了问题再回头查原因不仅反应慢,还容易找不出真正的问题根源,但现在随着智能制造技术的发展越来越多的企业开始用“数据驱动”的方式来管理质量,而通过实时采集和分析生产过程中的关键数据企业可以做到“事中监控”、“事前预防”把问题提前发现、提前解决。

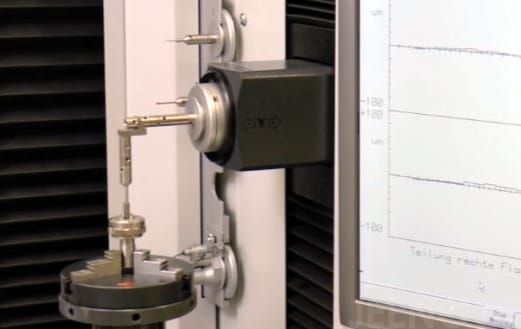

以齿轮测量为例它是变速箱装配过程中非常关键的一环,因为齿轮的精度直接影响产品的性能和可靠性,如果齿轮做不好就可能会导致整个变速箱运行不顺畅甚至出现故障,因此使用高精度的齿轮测量仪配合SPC(统计过程控制)系统可以帮助企业对加工过程进行持续监测及时发现异常波动,避免大批量不良品的产生。

像刀具磨损的问题也能通过数据提前预警,比如当刀具快要磨损的时候系统就会自动提醒操作人员更换就能延长设备的使用寿命,减少停机时间,提高整体设备综合效率(OEE)。

为了更好地掌握生产状态很多企业还引入了数据可视化工具,通过看板系统,生产节拍、工艺参数、设备运行情况等信息都能一目了然地显示出来,这不仅有助于快速找到生产中的瓶颈,还能为后续的流程优化提供准确的数据支持。

我们曾帮助一家汽车零部件制造企业解决了一个实际问题,这家企业的齿轮检测流程太慢严重影响了生产节拍,每天的产量都达不到目标,他们决定引入一套集成化的数据采集与分析系统,并搭配高精度的齿轮测量仪。

经过三个月的实施,他们的生产效率提升了15%,不良率下降了20%。这位企业的制造经理说:“以前我们总是被动应对问题,现在有了际诺斯建立数据支持系统,我们可以主动预防问题,真正实现了从‘事后处理’到‘事前预防’的转变。”

齿轮测量仪是保证齿轮精度的关键工具,选择合适的仪器能有效提升产品质量。

SPC过程监控能帮助你提前发现问题,避免批量报废。

数据可视化不仅能让你看到问题,还能帮你找出解决方案。

要真正发挥数据的作用还需要构建一个“质量信号塔”体系,将测量数据作为核心信号,联动生产看板,实现质量状态的可视化、可预警、可追溯不仅能提升质量管理的精细化水平,还能为企业的持续改进提供坚实的数据支撑。

如果你也正在寻找一种更高效、更智能的质量管理方式,不妨尝试一下数据驱动的方法,因为它不仅能帮你发现问题,还能帮你解决问题让生产更顺畅、产品更可靠!

留言板