在电子封装、SMT(表面贴装技术)以及模块封装领域,气相焊是一种非常重要的焊接工艺,它的质量直接关系到产品的可靠性与市场竞争力,而随着智能制造的快速发展气相焊工艺也面临着效率低、人工依赖大、数据难追溯等挑战,如何通过数字化和智能化手段对气相焊进行升级改造成为企业提升生产效率、优化成本结构、增强产品竞争力的关键。

目前很多企业在气相焊过程中还是依靠经验操作,缺乏系统的数据采集和分析能力。比如,生产调度不顺畅、工艺参数波动大、质量控制不稳定等问题经常出现,导致设备利用率低、调试周期长、投入产出比不明确。对于项目管理者、生产经理和中层管理者来说,这些问题都是他们最头疼的地方。

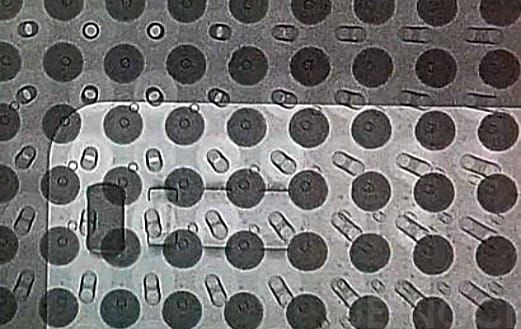

现在,我们可以通过大数据、云计算、工业物联网(IIoT)等先进技术,把气相焊从“经验驱动”变成“数据驱动”。比如,通过安装智能传感器和边缘计算设备,可以实时采集焊接过程中的温度、压力、时间等关键参数,然后把这些数据上传到云端平台进行存储和分析,从而实现对工艺参数的精准控制和持续优化。

还可以利用AI算法做预测性维护,提前发现设备异常,减少停机时间,提高设备运行效率。同时,通过数字孪生技术构建虚拟生产线模型,可以在电脑上模拟不同工艺参数下的焊接效果,为工艺优化提供科学依据。

小贴士:使用这些技术后,不仅可以提高焊接质量,还能降低人工干预,节省时间和人力成本。

“以前我们在气相焊工艺中总是遇到调试周期长、良率波动大的问题。”

——来自某电子封装企业的工程师张工,

“后来我们引入了际诺斯的数字化解决方案,实现了焊接参数的实时监控和自动调节,不仅提升了生产效率,还显著降低了次品率。”

这家企业通过整合气相焊设备与MES系统,打通了从订单下达、工艺配置到质量追溯的全流程数据链,使整个生产过程更加透明、可控。更重要的是,设备的投资回报周期明显缩短,ROI(投资回报率)也得到了显著提升。

随着6G、AI、数字孪生等技术的不断成熟,未来的气相焊工艺将朝着更高效、更智能、更灵活的方向发展。企业应该积极拥抱这些新技术,通过引入先进的数字化和智能化方案,实现从单点优化到系统升级的全面转型。

留言板