在汽车变速器和传动系统生产线上设备工程师每天都要面对各种设备的运行情况确保它们稳定、高效地工作,而随着智能制造的发展越来越多的工厂开始关注“过程控制”,也就是在生产过程中实时监控质量、发现问题并及时调整。

而在这个过程中齿轮测量仪扮演着非常重要的角色,它不仅是检测齿轮质量的工具,更是实现“过程控制”的关键一环,今天我们就来聊聊齿轮测量仪如何接入MES(制造执行系统)或SPC(统计过程控制)系统以及工厂如何真正做到“过程控制”。

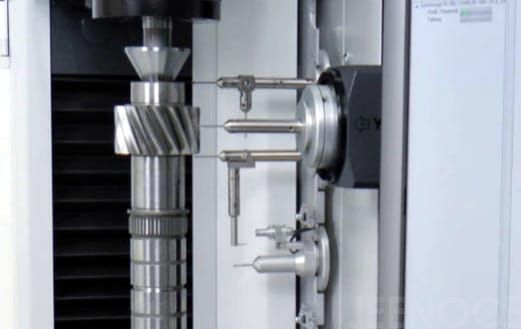

齿轮测量仪是一种专门用来测量齿轮尺寸、形状和精度的设备,它可以检测齿轮的齿距、齿形误差、齿向偏差等关键参数,而这些数据对保证产品质量至关重要。

过去很多工厂都是靠人工记录这些数据,不仅效率低,还容易出错。现在,随着工业自动化的发展,越来越多的工厂开始把齿轮测量仪连接到MES或SPC系统中,实现数据自动采集和分析。

要让齿轮测量仪“说话”,就需要通过一定的通信协议,比如 OPC UA、Modbus、TCP/IP 等,把这些数据传送到MES或SPC系统里。

具体步骤如下:

用网线或者串口将测量仪与电脑或PLC连接起来。就像手机连WiFi一样,先把设备“连上网”。

测量仪会自动采集齿轮的几何参数,比如齿厚、齿形误差、齿向偏差等。

这些数据通过标准协议传输到MES或SPC系统中,形成一个完整的数据链路。

系统会对数据进行处理,生成质量报告,并根据设定的控制限自动触发警报或调整生产参数。

小贴士:如果你的工厂还没有接入MES/SPC可以先从一台测量仪开始试点逐步推广。

“过程控制”不是一句口号,而是需要从数据采集、分析、反馈、优化四个环节入手形成一个闭环。

之前我们合作的一家汽车零部件制造厂以前靠人工记录齿轮测量数据,结果经常出现漏记、错记的情况导致质量问题难以追溯,后来他们引入了际诺斯的齿轮测量解决方案把数据直接上传到MES系统中。

“以前我们靠经验判断齿轮是否合格,现在有了系统支持,所有数据都一目了然,一旦出现异常系统会立刻提醒,大大减少了误判和停机时间。” —— 际诺斯客户,设备工程师

像这样的案例越来越多,说明数据驱动的管理方式正在成为主流。

对于设备工程师来说,设备的稳定运行是最重要的任务之一。通过将齿轮测量仪接入MES/SPC,不仅可以提高设备的MTBF(平均无故障时间),还能实现模块化维护和快速备件更换。

系统还会提供清晰的诊断信息,帮助工程师快速找到问题根源,降低维修难度和时间成本。

小贴士:选择有良好售后服务和技术支持的供应商,能大大减少设备维护的麻烦。

在新设备导入或大修后,齿轮测量仪的数据采集功能可以帮助工程师更快完成参数整定和精度恢复,避免因调试周期过长而影响生产进度。

同时建立完善的备件管理体系,结合系统预警机制,还能有效缓解库存成本高与紧急需求无法满足之间的矛盾。

齿轮测量仪的接入不只是技术上的升级,更是管理模式的转变,因为只有真正做到了“过程控制”才能让工厂在激烈的市场竞争中立于不败之地。

如果你也在考虑如何提升生产线的智能化水平,不妨从齿轮测量仪的接入开始,一步步迈向更高效的智能制造。

留言板