在半导体封装和芯片制造行业产品的质量和可靠性是企业生存的关键,而随着技术不断进步生产工艺越来越复杂,传统的检测方法已经难以满足现在对精度和效率的要求,如果你作为封装开发经理或工程经理,不仅要推动新工艺的研发,还要确保设备引入后的投资回报和生产稳定该怎么办?

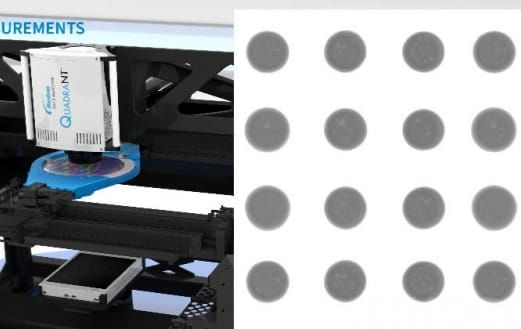

这时候X-RAY检测设备就派上用场了,它是一种非破坏性检测技术可以在不损坏产品的情况下精准地检查出内部的缺陷,比如焊球空洞、锡膏分布不均、芯片偏移等,而这些缺陷如果没被及时发现可能会导致产品性能不稳定,甚至报废,造成巨大的损失。

X-RAY检测设备就像一个“透视眼”,能看清产品内部的结构。通过扫描,它可以发现肉眼看不到的问题,帮助我们提前发现问题,避免产品流入市场后出现故障。

比如,某家知名的封装企业——际诺斯公司,在引入X-RAY检测设备后,封装良率提升了12%,返修成本下降了18%。这说明X-RAY真的能帮我们节省不少成本。

我是际诺斯客户公司的质量工程师负责封装线上的质量控制,以前我们主要靠人工目检和一些简单的测试手段,但这种方法不仅效率低,而且容易漏检,特别是有些小的缺陷比如焊球空洞,根本看不见,只能等到产品出来后才发现问题,那时候已经太晚了。

自从我们引入了X-RAY检测设备后情况大不一样了,每天生产出来的产品都会经过X-RAY扫描,系统会自动识别出有问题的地方,并生成报告我们就能第一时间知道哪里出了问题,及时调整工艺参数。

有一次我们发现一批产品中存在锡膏分布不均的情况,如果没有X-RAY这个问题可能要等到客户投诉时才会被发现,那我们就得花更多时间和金钱去返修,甚至可能影响客户信任,但现在我们能在早期就发现问题,大大减少了返修率和次品率。

高精度:可以检测到微米级别的缺陷。

非破坏性:不会损坏产品,适合批量检测。

自动化程度高:减少人工操作,提高效率。

数据可追溯:每一批产品都有检测记录,便于后续分析和改进。

虽然X-RAY检测设备的初期投入较大,但它的回报也非常快。通过减少次品率、提高生产效率、降低维护成本,很多企业都能在一年内收回成本。

对于追求技术和效益的管理层来说,这是一种非常值得的投资。

选择合适的X-RAY设备:不同封装类型(如BGA、QFN)需要不同的检测配置,建议根据实际需求选择。

定期维护设备:保持设备的良好状态,才能保证检测结果的准确性。

培训操作人员:让员工熟悉设备的操作和数据分析,提升整体效率。

X-RAY检测设备在半导体封装中起到了关键作用,因为它不仅能提高产品质量,还能降低返修率和次品率,提升生产效率和投资回报率,所以越来越多的企业开始重视检测环节的智能化和数据驱动化,而X-RAY正是实现这一目标的重要工具。

如果你也在考虑升级检测设备,不妨了解一下X-RAY检测技术,也许它就是你提升竞争力的关键一环!

留言板