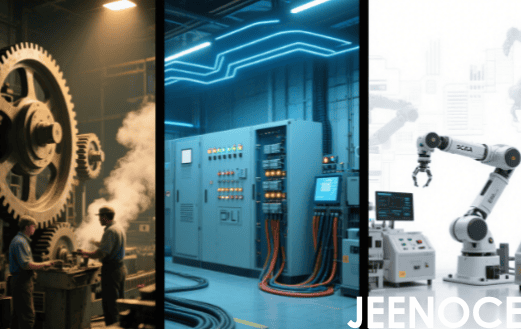

自动化装配生产线的历史最早可以追溯到福特先生的汽车装配系统,虽然当时的装配系统非常简陋,但是已经比纯人工协作提升了几十倍的效率,而后随着制造业和技术的发展,自动化装配线和最新的技术融合逐步发展到现在几乎可以“自我生产”的状态。

在这一阶段,非标自动化装配生产线主要依赖机械结构(凸轮、齿轮等)进行单一工序的自动化,效率和灵活性较低,而后随着电子技术的进步,PLC和传感器的应用使得生产线通过电气控制实现联动,装配顺序和参数可以通过编程调整,减少了机械改造的依赖,提升了制造业的灵活性和适应性。

随着工业机器人技术的成熟,六轴机器人和SCARA机器人广泛应用于装配工序,生产线通过结合视觉检测和伺服驱动大幅度提高了定位精度和生产效率,这个阶段尤其注重柔性生产,同时期蓬勃发展的3C电子行业和电池模组装配等领域实现了相对的高度自动化。

随着物联网(IoT)和AI技术的发展,自动化生产线进入智能化和网络化的新时代,非标设备集成传感器采集数据并实时通过边缘计算和数字孪生技术优化,当下的新能源汽车电池生产线等通过5G技术和多工位协同形成了智能矫正、数据规范化的生产系统,甚至可以一小时装配几万个配件。

随着技术的不断迭代,从单一设备到智能系统每个阶段的跨越都带来了极大的生产力提升,同时也一定程度上推动了人类社会的发展,未来际诺斯也将更多投入非标技术的革新,相信随着更先进的技术(不止人工智能)自动化装配生产线将继续朝着更不可思议的方向进化推动全球制造业不断升级。

留言板