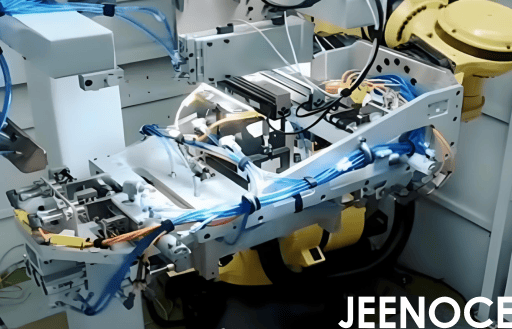

非标自动化装配生产线通过定制化模块集成机械、电气、传感器及控制技术,实现零部件自动供料、精准定位、智能组装与实时检测,生产线依据产品工艺流程编排动作序列,通过工业机器人、传送带以及视觉识别系统协同作业,完成从零件加工到成品包装的全流程操作,并实时反馈数据到中控系统进行生产线的动态调整。

定制化适配性强:产线可以根据产品的特殊结构、工艺要求进行专属设计,能够精准匹配非标准化的装配需求。

适应多品种小批量的生产:对产品规格、工艺的调整具有一定灵活性,能快速响应小批量、多品类的生产需求,减少换产的限制。

生产效率稳定:通过自动化操作减少人工重复劳动,避免人工疲劳导致效率问题,保持持续、稳定的生产节奏。

装配质量高:依赖设备的定位、力度的精准控制,内购降低人为操作误差,提升产品装配的精度和质量稳定性。

生产安全性高:可替代人工在高温、粉尘、高空等高危环境中作业,减少安全事故风险。

整合多工艺衔接:整条生产线集成装配、检测、辅助加工等多环节工艺,缩短工序间的衔接时间,优化生产流程的连贯性。

维护难度大:设备结构和技术具有独特性,维护需要熟悉产线设计逻辑的专业人员来操作,并且定制化备件采购和生产周期长、成本高。

技术门槛高:需专门培训才能掌握设备的操作、参数调整及基础维护,上手难度高于人工操作。

技术调试风险:定制过程中可能因为设计与实际生产需求匹配度不足,需多次调试才能稳定运行,会一定程度上影响生产。

非标自动化装配生产线通过定制化模块与多技术协同,实现全流程自动化,在适配特殊需求、提升效率质量、保障安全及整合工艺等方面优势突出,能够灵活应对多品种小批量生产,同时也存在维护难、技术门槛高及调试风险等问题,需要合理应对发挥它的价值。

留言板