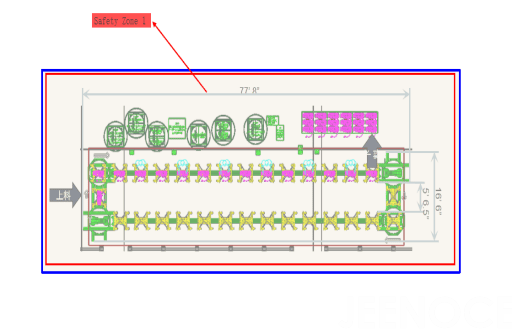

自动化装配生产线以定制化为核心,深度融合伺服驱动、视觉定位等前沿技术,通过模块化设计与全流程检测,精准破解异形产品装配、多规格换产等难题,实现高效、高精度、柔性化生产。

定制适配

贴合异形结构产品的特性与专属工艺(多工序协同、特殊连接方式),通过定制工装、传动系统及控制逻辑,解决标准线无法处理的复杂装配需求。

高效生产

自动化串联上料、定位、紧固、检测等工序,消除人工等待与动作冗余,实现连续化作业。

精度保障

集成伺服驱动(通过精确控制电机的转速、位置和力矩,实现对负载精准控制的系统)、视觉定位、力控传感器等技术,精准控制装配位置、力度、扭矩等参数,避免人工误差,确保部件配合精度与连接强度高度一致。

柔性换型

采用模块化设计(系统拆分重组实现整体功能)与快换工装(自动切换夹具、参数化程序),支持同系列多规格产品快速换产,适配小批量多品种生产模式。

全流程检测

在线检测模块的尺寸、气密性,实时识别漏装、错装、精度差等缺陷,自动预警,剔除不良品,同步记录数据实现全流程质量追溯。

安全降本

替代高危(例如高温、粉尘环境)、高强度(例如重型搬运)、高精度(例如微零件操作)人工岗位,降低安全风险与人力成本。

数据赋能

实时采集设备运行、工艺参数、生产数据,支持与MES系统对接,实现产能、良率、设备状态可视化监控。

行业深度适配

针对细分领域满足的特殊标准,例如食品医药采用洁净级材质,电子3C集成ESD(防静电)保护,汽车制造支持高负载多机器人协同。

自动化装配生产线凭借定制适配、高效生产、精度保障等核心优势,既能破解复杂装配难题,又能灵活应对多规格生产,兼顾数据赋能,深度适配各行业特殊需求。

留言板