机械加工的初步探索(19世纪末至20世纪初)

圆柱齿轮磨齿机的技术起源可追溯至19世纪末,为了满足插齿刀等高精度刀具的磨削需求,美国率先创制了大平面砂轮磨齿机,奠定了磨齿技术的基础,进入20世纪,汽车工业的崛起推动了齿轮加工精度的提升,德国研制出锥面砂轮磨齿机,美国则采用成形砂轮进行汽车齿轮的磨削加工,标志着磨齿机开始从实验室走向工业化应用。

精度与效率的双重突破(20世纪上半叶)

1914年,瑞士马格公司发明碟形砂轮磨齿机,首次引入砂轮磨损自动补偿技术,这一创新将齿轮加工精度提升,为精密齿轮制造提供了关键设备支持,20世纪30年代,瑞士进一步研发出蜗杆砂轮磨齿机,该机型通过连续展成磨削原理(通过蜗杆形砂轮与齿轮工件的连续啮合运动,逐步展成齿轮的渐开线齿形),实现了齿轮的高效加工,尤其适用于中小模数齿轮的批量生产,成为当时齿轮精加工领域的主要设备。

技术分化与功能扩展(20世纪中后期)

随着工业需求的多元化,磨齿机技术逐渐分化为展成法与成形法两大路线,展成法磨齿机(例如蜗杆砂轮机型)凭借它的高效性,在汽车、航空航天等领域得到广泛应用,成形法磨齿机则因为操作简便、调整灵活,在单件及小批量加工中占据优势,这一时期,在磨齿机的发展上引入了数控技术,通过CNC系统的控制,磨齿机实现了多轴联动、自动对刀及在线测量等功能,加工精度与效率得到显著提升。

现代制造技术的融合(21世纪至今)

进入21世纪,圆柱齿轮磨齿机全面融入智能制造技术,现代磨齿机不仅具备自适应控制、智能故障诊断等高级功能,还通过集成传感器、AI算法等技术,实现了加工过程的实时优化与闭环控制,此外,复合加工技术(例如车铣磨一体化)的兴起,进一步减少了装夹次数,提升了加工一致性,在绿色制造方面,干式切削、微量润滑等技术的应用,有效降低了环境污染,推动了齿轮加工行业的可持续发展。

支撑高端制造领域(21世纪至今)

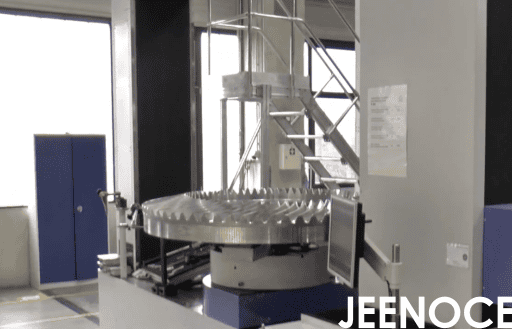

随着新能源汽车、机器人等高端制造领域的快速发展,圆柱齿轮磨齿机的应用场景不断拓展,在新能源汽车驱动系统中,高精度齿轮是保障传动效率与噪音控制的关键部件,同时,在航空航天、精密仪器等领域,磨齿机推动着工业零部件的整体升级,同时,际诺斯通过整合德国进口的利勃海尔(Liebherr)磨齿机,为半导体设备制造商提供纳米级精度的齿轮加工服务。

圆柱齿轮磨齿机的发展历程,是机械加工技术从手工到智能的跨越式进步,从满足基础刀具需求到支撑航空航天、新能源汽车等高端制造领域,它的技术演进始终与工业革命同频共振,如今,融合了数控技术、人工智能与绿色制造理念的现代磨齿机,正以更高精度、更高效率、更低能耗的特性,持续推动齿轮磨齿机向智能化、精密化方向升级。

留言板