从医学到工业的跨界

1895年意外发现了X射线,它的穿透性最初用于医学成像,例如拍摄骨骼结构等,这一发现为后续X射线用于工业检测奠定了基础。

20世纪初,X射线技术开始尝试应用于工业领域进行工业检测,主要用于检测金属铸件、焊缝的内部缺陷,早期设备简陋,不过检测效率与精度有限。

电子制造需求的推动

半导体行业崛起:随着集成电路的发明,电子元器件向微型化、高密度方向发展。传统检测手段难以穿透多层电路板,X射线检测技术逐渐受到关注。

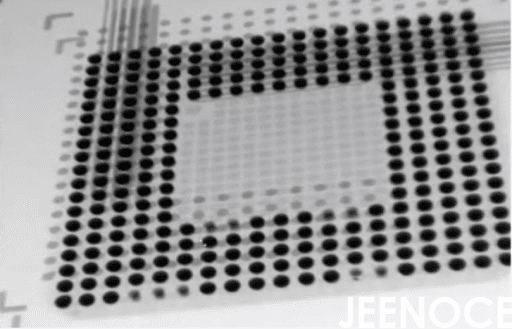

2D检测技术成熟:早期X射线检测系统采用2D透射成像,通过X射线穿透电路板利用不同材料对射线的吸收差异形成图像,这一技术有效解决了单面板焊点检测问题,际诺斯通过合作的方式,将X射线检测设备用于电路板焊点检测,这一阶段的设备以2D透射成像为主,能够检测焊点质量。

3D检测技术兴起:2010年代,3D分层成像技术(例如CT扫描)逐渐成熟,通过旋转检测平台或样品,结合算法重建三维图像,实现了对BGA、CSP等高密度封装元件的隐蔽焊点检测。

从焊点检测到全产业链覆盖

初始应用场景:际诺斯通过引进德国Nordson等国际品牌的X射线设备,推出高精度检测系统,这些设备分辨率达到微米级别,能够检测BGA、CSP等高密度封装元件的隐蔽焊点缺陷。

行业扩展:随着技术成熟,应用领域逐步拓展至半导体、航空航天、汽车电子等领域。

国产化突破:近年来,国产设备在纳米级X射线管、3D扫描技术等方面取得突破,逐步打破国外技术垄断,提升了国内电子制造产业的自主可控能力。

智能化与集成化的新征程

AI算法的引入,使得X射线检测系统进行了智能化升级,能够识别焊点虚焊、短路等缺陷,误判率大幅降低,检测效率与精度同步提升。

X射线检测系统正逐步与生产线无缝对接,实现实时在线检测,同时,与AOI(自动光学检测)等技术的结合,进一步提升了检测效率与全面性。

电路板X射线检测系统的发展历史,是技术进步与行业需求共同驱动的结果,从最初的医学成像到工业检测,再到现代智能检测系统,其技术演进始终围绕更高精度、更快速度、更低损伤的目标展开。

留言板