技术起源

国外率先开展真空共晶焊研究,目的是解决高温合金、无铅焊料等材料的焊接难题,为真空回流焊的后续发展奠定基础。

商业化起步

真空回流焊技术逐渐兴起,它的核心原理是通过在真空环境中进行焊接,消除气泡和氧气,从而显著提升焊点质量。

欧洲成为技术发源地,德国、英国、法国等国家的厂商率先将真空回流焊应用于航空航天、军工电子等高端领域,此时设备采用红外辐射加热,具备温度均匀、超低温安全焊接等特点,满足了军品多品种、小批量、高可靠性的需求。

技术革新与设备优化

关键突破是成都共益缘真空设备有限公司研发出正负压焊接工艺,通过气压动态调控将焊接空洞率降至极低水平,打破了国外技术垄断,推动了国产设备的崛起,

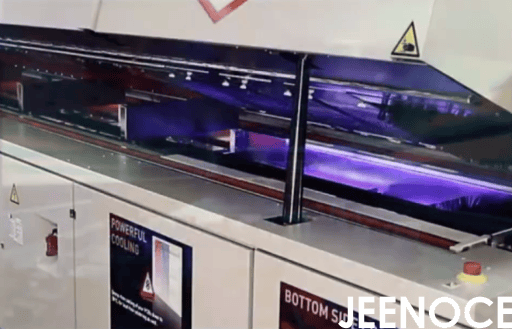

之后捷骏自动化等企业通过引进国际先进技术并进行本地化优化,推出性价比高的真空回流焊接系统,逐步切入消费电子和汽车电子市场。

设备升级后温控系统精度显著提升,支持多温区加热,冷却速率提高,并集成物联网远程监控和AI缺陷检测功能,实现了智能化升级。

市场应用多元化与行业拓展

欧洲市场

德国REHM的VisionXP+系列设备以真空环境焊接技术显著降低空洞率,广泛应用于航空航天。

德国SMT Wertheim的V系列真空回流焊炉以精确温控在汽车电子领域占据主导。

亚太市场

中国成为增长新引擎,厂商如日东科技、劲拓股份等通过自主研发,将设备应用于新能源汽车电池管理、5G通信模块等场景。

日本Senju Metal Industry在焊料及半导体封装领域技术领先。

北美市场

美国BTU International的设备以多温区控制和高度定制化满足高端制造的需求,服务于军工、医疗等领域。

真空回流焊接系统的应用领域不断拓展,包括航空航天、汽车电子、医疗设备、通信与网络、新能源等多个领域。

随着智能制造和工业4.0的推进,真空回流焊技术将持续创新,设备将更加智能化、高效化。

预计真空回流焊接系统将在市场上得到更广泛的领域中得到应用,推动电子行业的发展。

真空回流焊接系统历经数十年发展,从解决材料焊接难题起步,到商业化应用、技术革新,再到如今市场应用多元化,每一步都见证着电子制造技术的飞跃。

在智能制造和工业4.0浪潮的推动下,该设备技术将持续创新,设备智能化、高效化水平将进一步提升,应用领域也将不断拓宽。

留言板