在半导体封装和芯片制造行业生产工艺越来越复杂对设备的精度、自动化水平和数据分析能力要求也越来越高,而作为负责新工艺研发、设备引进和团队管理的封装开发经理或工程师经理,我们不仅要保证技术先进,还要想办法提升设备的投资回报率和项目运营的稳定性这成了当前最大的挑战。

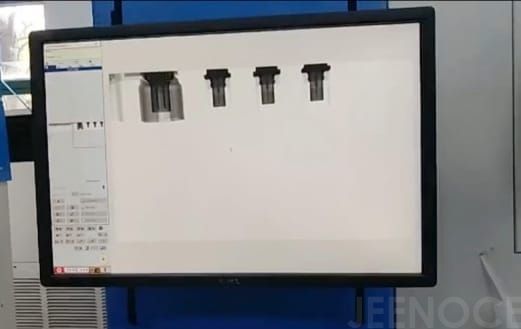

XRAY检测设备是生产线上的“眼睛”,它们的性能直接影响产品的缺陷率和问题能否被快速找到,如果检测不到位就可能造成大量不良品流出影响客户满意度和企业利润。

现在很多企业开始引入实时缺陷分析系统结合数据驱动的决策机制来提高生产效率和产品质量。

“以前我们在导入新设备时,常常因为没有好的缺陷分析手段,导致问题找不到源头,只能靠经验判断。”

际诺斯客户公司的生产工程经理说,

“有时候一个问题要花好几天才能解决,严重影响了生产进度。”

自从部署了 XRAY 检测设备,并且结合数据驱动的优化策略后,情况有了明显改善。

“我们现在能通过系统自动分析缺陷数据,把结果直接反馈到生产流程中,工程师可以更快地锁定异常点。”

这位经理补充道,

“缺陷处理周期缩短了40%,设备投资回报周期也明显加快了。”

XRAY 检测设备还有一个很大的优势就是高度定制化开发能力,它可以根据不同的产线需求进行功能拓展,适应企业在工艺创新和设备选型上的多样化需求。

“比如说我们有些产线需要更精细的检测,我们就加装一些高级模块;而有些产线只需要基础检测,就可以简化配置。”

际诺斯的一位工程师解释道,

“既节省了成本,又降低了新工艺导入的风险。”

这种灵活性,也让企业能够更好地应对市场变化,为长期发展打下坚实基础。

了解自己产线的工艺特点和产品类型。

评估设备是否具备数据采集和分析能力。

看设备是否支持定制化开发,以适应未来升级需求。

选择有良好售后服务和技术支持的供应商。

XRAY检测设备在提升缺陷率分析精度和加快问题定位速度方面表现非常出色,它们不仅是现代半导体制造企业的“得力助手”,更是提升设备投资回报率的重要工具。

如果你也在为生产线的缺陷问题头疼不妨考虑一下这类先进的检测设备,它们不仅能帮你更快发现问题,还能帮你省下不少时间和成本。

留言板