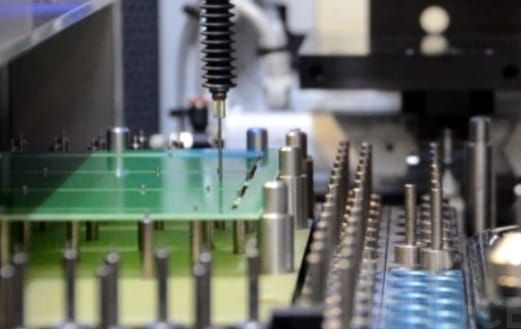

在新封装技术项目的推进过程中分板机是关键设备之一,它的运行是否稳定直接影响到生产效率和产品交付的进度,对于负责项目全流程开发与导入的工程师来说如何确保分板机长期稳定运行避免因为突发故障导致生产中断是一个非常重要的问题。

但在实际操作中分板机的异常停机往往不是突然发生的,而是由一些我们不容易察觉的“小问题”引起的,比如刀具磨损、激光能量衰减等,这些问题如果没被及时发现就可能造成设备性能下降,甚至引发停机事故影响试产进度和量产计划。

所以建立一套有效的预测性维护机制成为提升设备可用率、保障生产连续性的关键手段。

预测性维护,就是通过实时监控设备的关键参数,比如刀具的磨损状态、激光的输出功率变化等,提前预判设备可能出现的问题,并在问题发生之前进行干预。这种方式不同于传统的“坏了再修”,它更像是一种“未雨绸缪”的做法。

这种基于数据驱动的维护方式,不仅降低了非计划停机的概率,也大大提升了整体的生产效率。

我们采访了际诺斯的一位客户工程师,他分享了他们公司在引入预测性维护后的一些经验:

“以前我们的分板机经常‘突然罢工’,特别是试产阶段,设备一出问题,整个生产线就得停下来,耽误时间又浪费资源。后来我们跟际诺斯合作,装上了智能传感器和数据分析系统,开始对分板机进行实时监控。”

“现在,我们能清楚地看到刀具什么时候该换了,激光功率什么时候开始下降。这些数据都会自动提醒我们,让我们提前做好准备一来,设备的故障率明显下降,试产周期也缩短了不少。”

这位工程师还提到:

“预测性维护不只是技术上的优化,它对我们整个团队的协作也有很大帮助。大家对设备的状态更了解,工作起来也更有底气。”

1. 先了解设备:知道分板机哪些部件容易出问题,比如刀具、激光器等。

2. 安装传感器:选择合适的传感器来监测关键参数,如温度、功率、振动等。

3. 收集数据:把设备运行的数据记录下来,分析趋势。

4. 建立预警机制:当数据出现异常时,系统可以自动发出警报,提醒你及时处理。

5. 定期维护:根据数据分析结果,安排合理的维护时间,而不是等到坏了才修。

减少停机时间:提前发现问题,避免设备“突然罢工”。

提高生产效率:设备运行更稳定,产能更有保障。

节省成本:减少因故障带来的维修费用和人力损失。

便于推广:这套方法可以复制到其他设备上,适合大规模应用。

在当前快速发展的制造行业中预测性维护已经成为一种不可或缺的管理手段,因为它不仅提高了设备的可靠性,也为企业的高效运作提供了有力支撑。

如果你也在使用分板机不妨考虑一下预测性维护,它就像给设备装上了“眼睛”和“耳朵”让你随时掌握设备的状态避免“意外罢工”。

留言板